Министерство образования Российской Федерации.

Государственное общеобразовательное учреждение высшего профессионального образования

Комсомольский-на-Амуре государственный технический университет

Кафедра Безопасность жизнедеятельности

Расчетно-графическое задание

Анализ производственной среды

Изготовление и монтаж аккумуляторных батарей

Проверил: О. В. Чигилова

2005г.

1 Анализ потенциальных опасностей и вредностей при использовании автоматического устройства проверки аккумуляторов.

Приведем описание технического процесса сборки аккумуляторных батарей и на его основе выявим основные действующие факторы вредные в данном производстве.

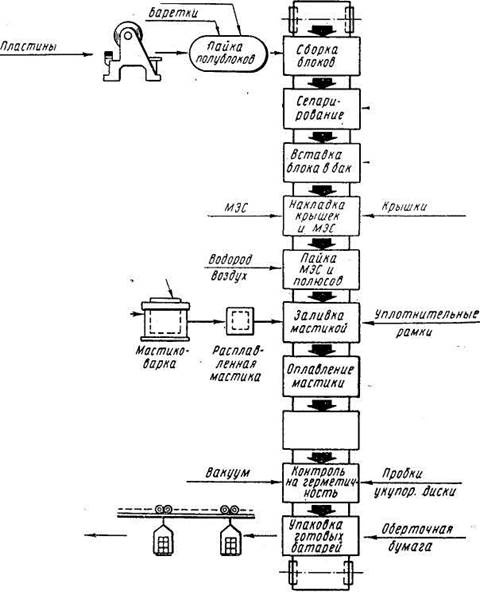

Полный процесс сборки можно описать нижеприведенной схемой технологических процессов

Рисунок 1 Схема технологического процесса сборки аккумуляторных батарей.

Формированные пластины после сушки поступают в сборочный цех. Туда же направляют остальные полуфабрикаты и детали аккумулятора: моноблоки-сосуды (в комплекте с крышками, пробками и прокладками), баретки, сепарацию, предохранительные щетки, заливочную мастику и пр.

Сборка состоит из ряда последовательных операций. Разрубки технологически сдвоенных пластин на одинарные, зачистки ушков, пайки полу блоков с бареткой, устранения подтеков сплава, сборки полу блоков в блок, вставки сепараторов в блок, вставки блока в ячейку моноблока, покрытия ячейки крышками, вставки уплотнителей зазора между крышками и стенками блока, припайки межэлементных соединений (МЭС).

Напайки выводных полюсов, заливки зазоров заливочной мастикой, оплавления поверхности мастики, контроля на герметичность, короткие замыкания и переплюсовку, вставки прокладок и ввинчивание пробок, упаковки в бумагу и траспортировки готовых батарей на складах. К местам пайки деталей и заливки крышек мастикой подведен сжатый воздух и водород.

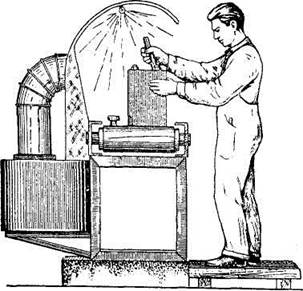

Конвейер сборки батарей

Сборка батарей осуществляется на пластинчатом конвейере, представляющем собой длинный стол (30—50 м) шириной около 700—900 мм, с движущейся посередине столешницей, которая имеет ширину около 500— 600 мм

Рисунок 2 Работа на сборочном конвейере с бортовым отсосом

Состоит из металлических или деревянных пластин, прикрепленных к тяговым цепям Галля и скользящих по направляющим станины конвейера. Движение со скоростью около 1 м/мин производится с помощью двух пар зубчатых колес, расположенных на концах конвейера, на которых натянуты цепи Галля. Одна из пары колес—ведущая. Привод состоит из электродвигателя, редуктора и коробки передач, позволяющей менять скорости

Применяются два расположения рабочих-сборщиков у конвейера — двухстороннее и одностороннее.

В первом случае расположение рабочих удобнее и свободнее их движение, но хуже выполняются требования по защите рабочих от свинцовой пыли. Местный отсос воздуха производится зонтами, расположенными над узким конвейером, что недостаточно избавляет рабочего от пыли. Плохо осуществляется и освещение.

фПри одностороннем расположении рабочих около конвейера отсос воздуха местной вентиляцией производится сбоку, что обеспечивает нормальные условия работы сборщика.

После сборки аккумулятора необходима серия тестов на его пригодность к эксплуатации. Она включает в себя следущее:

1) Электротехническая проверка

- тест на соответствии элементов заданным параметрам по вольтажу

- тест на соответствии элементов заданным параметрам по емкости

- тест на соответствии элементов заданным параметрам по внутреннему сопротивлению

2) Механическая проверка выявляет дефекты в корпусе, несоответствии размеров

3) Тест на работоспособность схемы аккумулятора от закорачивания батареи от перезаряда батареи в случае разряда батареи на отключение нагрузки

4) Финальный тест на соответствии стандартам:

по вольтажу по внутреннему сопротивлению по правильной сборке АКБ

5) Дополнительная проверка на правильность соединения всех контактов в батареи

После серии данных тестов аккумулятор признается годным к эксплуатации.

В ходе уяснения технического процесса были выяснены основные факторы, действующие на рабочего-монтажника. Вот их список:

-пыль свинца в воздухе рабочей зоны (1 класс опасности)

-пары серной кислоты (2 класс опасности)

-водород, выделяющийся при пайке выводов(2 класс опасности)

-пыль в воздухе (принимаем её неорганического происхождения)

-шум в помещении

Кроме того рабочий выполняет физические нагрузки двумя руками и динамические (региональная нагрузка на мышцы плечевого пояса)

Все эти факторы должны быть учтены для определения надбавки к зарплате для рабочего данного производства

Перейдем к фактической оценке условий труда на рабочем месте с учетом нашего задания (по последней цифре зачетной книжки выбираем вариант задания).

2. Оценка условий труда на рабочем месте

С учетом вышенаписанного перечисляем основные факторы среды рабочего

-пыль свинца в воздухе рабочей зоны (1 класс опасности)

-пары серной кислоты (2 класс опасности)

-водород, выделяющийся при пайке выводов(2 класс опасности)

-пыль в воздухе (принимаем её неорганического происхождения)

-шум в помещении

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.