1. Задание и исходные данные

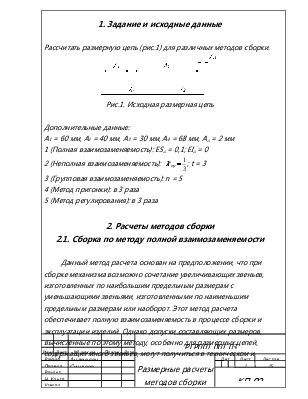

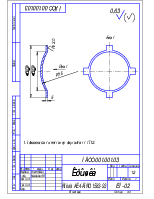

Рассчитать размерную цепь (рис.1) для различных методов сборки.

Рис.1. Исходная размерная цепь

Дополнительные данные:

А1 = 60 мм, А2 = 40 мм, А3 = 30 мм, А4 = 68 мм, АD = 2 мм

1 (Полная взаимозаменяемость): ESD = 0,1; EID= 0

2

(Неполная взаимозаменяемость):  ;t = 3

;t = 3

3 (Групповая взаимозаменяемость): n = 5

4 (Метод пригонки): в 3 раза

5 (Метод регулирования): в 3 раза

2. Расчеты методов сборки

2.1. Сборка по методу полной взаимозаменяемости

Данный метод расчета основан на предположении, что при сборке механизма возможно сочетание увеличивающих звеньев, изготовленных по наибольшим предельным размерам с уменьшающими звеньями, изготовленными по наименьшим предельным размерам или наоборот. Этот метод расчета обеспечивает полную взаимозаменяемость в процессе сборки и эксплуатации изделий. Однако допуски составляющих размеров, вычисленные по этому методу, особенно для размерных цепей, содержащих много звеньев, могут получиться в техническом и экономическом отношениях неоправданно малыми. Поэтому данный метод применяют для проектирования размерных цепей, имеющих малое число составляющих звеньев невысокой точности.

Определим средний допуск на все составляющие звенья размерной цепи:

,

,

где TD - допуск замыкающего звена размерной цепи; m - общее число звеньев размерной цепи, включая замыкающее.

Назначим допуски на каждое составляющее

звено размерной цепи, соблюдая условие:

ТА1 = 0,03 мм; ТА2 = 0,02 мм; ТА3 = 0,01 мм; ТА4 = 0,04 мм.

Назначим отклонения ESi и EIi на составляющие звенья размерной цепи.

На увеличивающие размеры:

А1 = 60 мм; Es(A1) = 0,03 мм; Ei(A1) = 0 мм

А2 = 40 мм; Es(A2) = 0,02 мм; Ei(A2) = 0 мм

На уменьшающие размеры:

А3 = 30 мм; Es(A3) = 0 мм; Ei(A3) = -0,01 мм

А4 = 68 мм; Es(A4) = ... мм; Ei(A4) = ... мм

Для исключения многократного подбора при назначении отклонений можно на одно из звеньев их не назначать, а ввести переменную и решая уравнения получить искомое значение верхнего и нижнего отклонений этого размера.

и

и

где стрелкой ® обозначены увеличивающие звенья, а стрелкой ¬ уменьшающие звенья; k - число увеличивающих звеньев.

0,1 = (0,03 + 0,02) – (-0,01 + Ei(A4)); Ei(A4) = -0,04;

0 = (0 + 0) – (0 + Es(A4)); Es(A4) = 0;

Проведем проверку на "мах-мin":

ESD = (0,03 + 0,02) – (-0,01 - 0,04) = 0,1 (совпадает с заданным)

EID = (0 + 0) – (0 + 0) = 0 (совпадает с заданным)

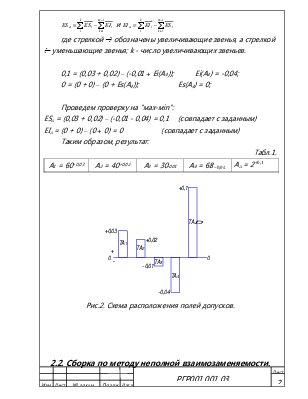

Таким образом, результат:

Табл.1.

|

А1 = 60+0,03 |

А2 = 40+0,02 |

А3 = 30-001 |

А4

= 68 |

АD = 2 |

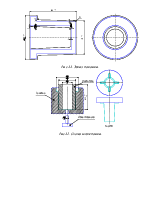

Рис.2. Схема расположения полей допусков.

2.2. Сборка по методу неполной взаимозаменяемости.

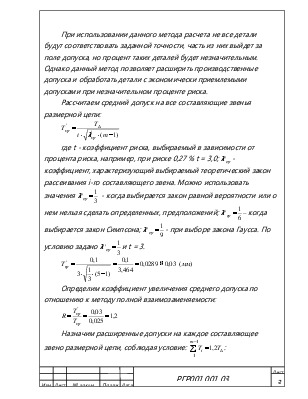

При использовании данного метода расчета не все детали будут соответствовать заданной точности, часть из них выйдет за поле допуска, но процент таких деталей будет незначительным. Однако данный метод позволяет расширить производственные допуска и обработать детали с экономически приемлемыми допусками при незначительном проценте риска.

Рассчитаем средний допуск на все составляющие звенья размерной цепи:

где t - коэффициент риска, выбираемый в

зависимости от процента риска, например, при риске 0,27 % t = 3,0; ![]() - коэффициент, характеризующий

выбираемый теоретический закон рассеивания i-го составляющего звена. Можно

использовать значения

- коэффициент, характеризующий

выбираемый теоретический закон рассеивания i-го составляющего звена. Можно

использовать значения  - когда выбирается закон равной

вероятности или о нем нельзя сделать определенных, предположений;

- когда выбирается закон равной

вероятности или о нем нельзя сделать определенных, предположений;  – когда

выбирается закон Симпсона;

– когда

выбирается закон Симпсона;  - при выборе закона

Гаусса. По условию задано

- при выборе закона

Гаусса. По условию задано  и t = 3.

и t = 3.

Определим коэффициент увеличения среднего допуска по отношению к методу полной взаимозаменяемости:

Назначим расширенные допуски на каждое

составляющее звено размерной цепи, соблюдая условие:  :

:

ТА1 = 0,04 мм; ТА2 = 0,02 мм; ТА3 = 0,01 мм; ТА4 = 0,05 мм

проверка: (0,04 + 0,02 + 0,01 + 0,05) = 0,12

Назначим отклонения ESi и EIi на составляющие звенья размерной цепи.

На увеличивающие размеры:

А1 = 60 мм; Es(A1) = 0,04 мм; Ei(A1) = 0 мм

А2 = 40 мм; Es(A2) = 0,02 мм; Ei(A2) = 0 мм

На уменьшающие размеры:

А3 = 30 мм; Es(A3) = 0 мм; Ei(A3) = -0,01 мм

А4 = 68 мм; Es(A4) = ... мм; Ei(A4) = ... мм

Для исключения многократного подбора при назначении отклонений можно на одно из звеньев их не назначать, рассчитать координату середины поля допуска этого звена, а затем отклонения его, прибавляя и вычитая половину допуска.

откуда EcA4

= -0,015 мм

откуда EcA4

= -0,015 мм

Es(A4) = EcA4 + TA4/2 = -0,015 + 0,05/2 = 0,01 мм

Ei(A4) = EcA4 - TA4/2 = -0,015 – 0,05/2 = -0,04 мм

Таким образом, результат:

Табл. 2.

|

А1 = 60+0,04 |

А2 = 40+0,02 |

А3 = 30-0,01 |

А4

= 68 |

АD = 2 |

Рис.3. Схема расположения полей допусков.

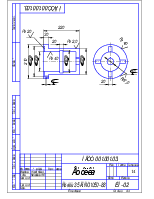

2.3. Сборка по методу групповой взаимозаменяемости.

Метод групповой взаимозаменяемости (селективной сборки) заключается в увеличении обрабатываемых размеров до экономически достижимых. После чего попарно работающие детали сортируем на группы по сопрягаемым размерам и соответствующим образом подбираем при сборке, что существенно увеличивает точность соединения. При такой сборке наибольшие натяги и зазоры уменьшаются, а наименьшие увеличиваются, что позволяет получать размеры более стабильными и долговечными.

Определим средний допуск на все составляющие звенья размерной цепи:

Рассчитаем среднюю величину производственного допуска:

![]()

где n = 5 – число групп, задано по условию.

Назначим допуски на составляющие звенья размерной цепи исходя из условий:

ТА1 = 0,15 мм; ТА2 = 0,1 мм; ТА3 = 0,1 мм; ТА4 = 0,15 мм

проверка: 0,15 + 0,1 + 0,1 + 0,15 = 0,5 ТАi/n= D, мкм

Назначим отклонения общие и групповые на каждое составляющее звено размерной цепи для сортировки на "n" групп. Для этого удобно использовать табличную форму, а отклонения при заполнении таблицы указывать в мкм (таблица 3).

Табл. 3.

|

Номер группы |

Звенья размерной цепи |

|||||||||

|

А1 = 60+0,15 |

А2 = 40+0,1 |

А3 = 30-0.1 |

А4

= 68 |

АD = 2 |

||||||

|

Es |

Ei |

Es |

Ei |

Es |

Ei |

Es |

Ei |

Es |

Ei |

|

|

1 |

30 |

0 |

20 |

0 |

-80 |

-100 |

80 |

50 |

100 |

0 |

|

2 |

60 |

30 |

40 |

20 |

-60 |

-80 |

110 |

80 |

100 |

0 |

|

3 |

90 |

60 |

60 |

40 |

-40 |

-60 |

140 |

110 |

100 |

0 |

|

4 |

120 |

90 |

80 |

60 |

-20 |

-40 |

170 |

140 |

100 |

0 |

|

5 |

150 |

120 |

100 |

80 |

0 |

-20 |

200 |

170 |

100 |

0 |

Производится проверка на "max-min" внутри каждой группы. Чтобы исключить многократный перебор при назначении отклонений, можно также на одно из звеньев отклонения не назначать, а рассчитать их из проверки. Сборка производится строго по группам, а внутри каждой группы обеспечивается полная взаимозаменяемость.

и

и

1

группа: 100 = (30 + 20) – (-100 + Ei![]() ) ÞEi

) ÞEi![]() = 50

= 50

0

= (0 + 0) – (-80 + Es![]() ) ÞEs

) ÞEs![]() = 80

= 80

2

группа: 100 = (60 + 40) – (-80 + Ei![]() ) ÞEi

) ÞEi![]() = 80

= 80

0

= (30 + 20) – (-60 + Es![]() ) ÞEs

) ÞEs![]() = 110

= 110

3

группа: 100 = (90 + 60) – (-60 + Ei![]() ) ÞEi

) ÞEi![]() = 110

= 110

0 = (60

+ 40) – (-40

+ Es![]() ) Þ Es

) Þ Es![]() = 140

= 140

4 группа: 100 = (120 +

80) – (-40

+ Ei![]() ) Þ Ei

) Þ Ei![]() = 140

= 140

0 = (90 + 60) – (-20 + Es![]() ) Þ Es

) Þ Es![]() = 170

= 170

5 группа: 100 = (150 +

100) – (-20

+ Ei![]() ) Þ Ei

) Þ Ei![]() = 170

= 170

0 = (120 + 80) – (0 + Es![]() ) ÞEs

) ÞEs![]() = 200

= 200

Рис.4. Схема расположения полей допусков.

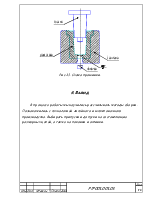

2.4. Сборка по методу пригонки.

В условиях мелкосерийного и индивидуального производства предписанную точность исходного (замыкающего) звена можно получить пригонкой (припиловкой или пришлифовкой) отдельных звеньев. Такие звенья называют компенсаторами.

По методу пригонки размерная цепь вначале рассчитывается для сборки по методу полной взаимозаменяемости, т.е. должны быть известны допуски и отклонения составляющих звеньев. При использовании метода пригонки размерная цепь пересчитывается в следующем порядке:

Устанавливаем на составляющие размеры

экономические величины допусков Т![]() (увеличиваем допуски из

метода полной взаимозаменяемости в 3 раза):

(увеличиваем допуски из

метода полной взаимозаменяемости в 3 раза):

ТА1 = 0,03 мм; ТА2 = 0,02 мм; ТА3 = 0,01 мм; ТА4 = 0,04 мм; ТD = 0,1 мм

Т’А1 = 0,09 мм; Т’А2 = 0,06 мм; Т’А3 = 0,03 мм; Т’А4 = 0,12 мм; Т’D = 0,3 мм

Назначим отклонения ESi и EIi на составляющие звенья размерной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.