(2)

(2)

Теплосодержание водяных паров, кДж/кг, содержащихся в газах, определяют по эмпирической формуле:

i = 2480 + 1,96Tr, (3)

где Тr – температура газа, 0С.

По найденному количеству передаваемого тепла Q, среднеарифметической разности температур между газом и водой ΔТср и известному объемному коэффициенту теплопередачи К можно найти необходимый объем активной части скруббера Vc, м3

(4)

(4)

При проведении лабораторной работы объем скруббера известен, поэтому коэффициент теплопередачи определяется следующим образом:

(5)

(5)

Среднелогарифмическая разность температур определяют по известной формуле для противоточных теплообменников, 0С:

,

(6)

,

(6)

где ТН и ТК начальная и конечная температура воды, 0С.

Эффективность пылеулавливания скруббера не высока. Улавливание происходит за счет смачивания пыли водой и последующей коагуляции. Укрупненные частицы под действием собственного веса выпадают из потока и отводятся в виде шлама из скруббера.

В общем случае эффективность пылеулавливания увеличивается с увеличением расхода жидкости, относительной скорости газа и жидкости и уменьшается с увеличением расхода газа и размера капель.

ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ

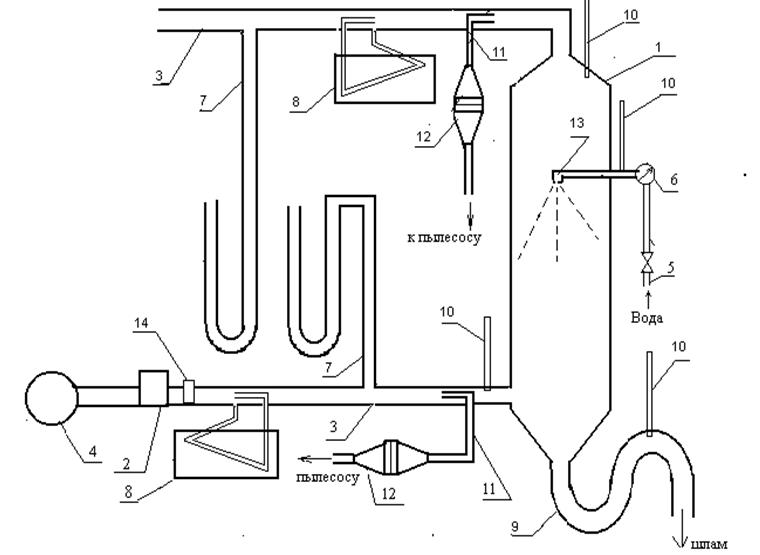

Лабораторный скруббер представляет собой цилиндрическую колону. В верхней части скруббера размещена форсунка, в нижней - гидравлический затвор, обеспечивающий постоянство уровня воды в скруббере (рисунок 3).

Для предварительного нагрева газа служит электронагреватель, размещенный на входе газа в скруббер. Подогрев газа можно регулировать автотрансформатором. Источником движения газа в аппарате является вентилятор (пылесос), в котором, изменяя скорость вращения ротора, при помощи автотрансформатора, регулируют расход газа в скруббере. Вентилятор находится на входе в установку, поэтому она работает под избыточным давлением.

1-скруббер; 2-печь; 3-подводящий и отводящий газоходы; 4-вентиллятор; 5-регулятор расхода воды; 6-водомер; 7-трубки измерения статического давления; 8-манометры динамического давления; 9-гидрозатвор; 10-термопары; 11-пылезаборная трубка; 12-фильтр; 13-форсунка; 14-пылепитатель.

Рисунок 3 - Схема экспериментальной установки

В подводящий газоход подают пыль из пылепитателя. На подводящем и отводящем газоходе смонтированы датчики (трубка Прандтля, трубка для забора пыли и термопара), с помощью которых измеряют параметры газа на входе и выходе из аппарата. Датчики подключены к приборам, которые размещены из панели установки.

Воду на форсунку подают из водопровода. Регулирование расхода производят вентилем, контроль водомером (ротаметром). Спуск отработанной воды осуществляют в канализационную сеть.

МЕТОДИКА ИСЛЕДОВАНИЯ И ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Исследования работы скруббера проводят на режимах, заданных преподавателем. В задании должно быть указанны (или установлены непосредственно на установке): расход газа на входе при рабочих условиях – V1, температура газа на входе в аппарат – Т1, расход воды – М.

В работе определяют основные характеристики аппарата: гидравлическое сопротивление – ΔР, коэффициент теплопередачи от газа к воде – К и среднюю скорость газа в аппарате –WС. Остальные необходимые характеристики получают расчетом и экспериментально и оформляют в таблицах.

Включение установки производят в следующем порядке: сначала включают вентилятор, затем воду и устанавливают заданный расход М. Последним включают нагреватель газа и, регулируя расход газа и его нагрев, настраивают на стационарный режим (не меняются температуры) и добиваются требуемых в задании показаний приборов. Выключают установку после завершения опытов в противоположном порядке.

После настройки на режим и выхода аппарата на стационарный режим записывают показания приборов в таблицу по нижеприведенной форме (Таблица 1). Величины, необходимые для определения гидравлического сопротивления аппарата и коэффициента теплопередачи, а также порядок их вычисления вносят в таблицу 2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.