Металлургический

факультет

Металлургический

факультет

Кафедра металлургии стали

Проект

кислородно-конвертерного

цеха

2004

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение

высшего профессионального образования

«Сибирский государственный индустриальный университет»

Кафедра металлургии стали

Проект кислородно-конвертерного цеха

Методические указания

по курсовому и дипломному проектированию

Специальность «Металлургия черных металлов» (110100),

специализация «Металлургия стали» (110102)

2004

|

Рецензент:

Гизатулин Р.А., к.т.н., доцент кафедры электрометаллургии,

стандартизации и сертификации

Проект кислородно-конвертерного цеха. Метод. указ. / Сост.: И.П. Герасименко, В.А. Дорошенко: ГОУ ВПО «СибГИУ». – Новокузнецк, 2004. – 25 с.

Изложены методики выбора и расчета основных производственных отделений кислородно-конвертерных цехов.

Предназначены для студентов специальности «Металлургия черных металлов» (110100), специализации «Металлургия стали» (110102).

|

||||

|

||||

Современный конвертерный цех представляет собой сложный и оснащенный разнообразным оборудованием комплекс взаимосвязанных зданий и сооружений, в котором осуществляют хранение определенного запаса шихтовых материалов, подачу и загрузку их в конвертер, выплавку и внепечную обработку стали, разливку последней, уборку продуктов плавки и другие работы.

Цех включает ряд основных и вспомогательных отделений, расположенных либо в отдельных зданиях, либо в пролетах одного здания.

Основные производственные отделения:

- главное здание, в котором производят выплавку и внепечную обработку стали, межплавочную подготовку сталеразливочных ковшей, иногда и разливку стали;

- отделение перелива чугуна (ОПЧ), либо миксерное отделение;

- отделение подготовки лома (ОПЛ);

- отделение ремонта сталеразливочных ковшей; для этих целей может быть выделен специально пролет в главном здании цеха;

- отделение непрерывной разливки стали (ОНРС);

- отделение ремонта промежуточных ковшей.

Вспомогательные отделения:

- отделение первичной переработки шлака (ОППШ);

- электроподстанции;

- насосная;

- объекты оборотного водоснабжения;

- ремонтные мастерские, в том числе участок сборки и ремонта дутьевых устройств конвертера;

- экспресс-лаборатория (она может быть цеховая или в масштабе завода, комбината).

ПО РАБОТЕ КОНВЕРТЕРОВ

2.1 Производительность

Производительность конвертера и цеха в целом зависит от достаточно большого количества факторов и, в общем случае, определяется по следующему выражению

, где Т – садка конвертера, т;

, где Т – садка конвертера, т;

m – выход годного (годных слитков при разливке в изложницы или годных литых заготовок при разливке на МНЛЗ);

τ – продолжительность плавки, ч;

к – доля простоев.

2.1.1 Садка конвертера

Садка или емкость конвертера – это масса чугуна или скрапа, загружаемых в конвертер, т.е. %Gм/л + %Gчуг = 100%.

Садка конвертера должна соответствовать Госстандарту. По ГОСТу 20067-74 стандартный ряд садок следующий:

50, 100, 130, 160, 200, 250, 300, 350, 400 и 500 т.

Выполненные исследования показали, что с увеличением садки конвертера улучшаются технико-экономические показатели, а именно:

Емкость конвертера, т 150 200 400

Капиталовложения, % 100 90 75

Себестоимость стали, % 100 99 98

Расходы по переделу, % 100 96 87

Производительность труда, % 100 125 190

2.1.2 Выход годного

Выход годных слитков и литых заготовок из 100% металлозавалки определяется потерями металла в процессе выплавки и в процессе разливки металла.

Выход жидкой стали обычно составляет

mж = 88 – 93 %.

При использовании в качестве охладителей твердых окислителей (железной руды, агломерата, железорудных и металлизованных окатышей, окалины прокатного производства) выход жидкой стали и, соответственно, выход годной стали может быть существенно выше. Это необходимо учитывать при разработке технологии выплавки стали с последующим учетом при расчете производительности конвертера.

Потери металла при разливке зависят от способа проведения последней, а поэтому коэффициент получения годных слитков из жидкой стали в среднем составляет:

- при сифонной разливке в слитки до 7 т – 0,96;

- при сифонной разливке в слитки более 7 т – 0,97-0,98;

- при разливке сверху в крупные слитки – 0,98-0,99;

- при разливке на МНЛЗ – 0,96-0,98.

Пример. При выходе жидкой стали mж = 0,91 и разливке на МНЛЗ (mМНЛЗ=0,98) выход годного составит

m = 0,91 · 0,98 = 0,892 (или 89,2%).

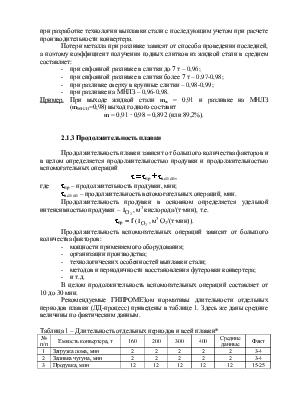

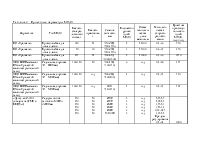

2.1.3 Продолжительность плавки

Продолжительность плавки зависит от большого количества факторов и в целом определяется продолжительностью продувки и продолжительностью вспомогательных операций

τ = τпр + τвсп оп, где τпр – продолжительность продувки, мин;

τвсп оп – продолжительность вспомогательных операций, мин.

Продолжительность продувки в основном определяется удельной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.