Процесс контроля происходит в диспетчерском пункте, где на основе схемы производства координируется запуск необходимого оборудования и регулируются их параметры .

После внедрения АС ПСК технологический процесса обогащения выглядит так (Таблица 2).

|

Этап |

№ |

Операции |

Оборудование |

Признак автоматизации |

|

1 |

1 |

Отсев камней и других твёрдых пород из глины |

Камневыделительные вальцы |

Автоматизировано |

|

2 |

Дробление и смешивание разных сортов |

Ящичный питатель |

Автоматизировано |

|

|

3 |

Прессование |

Гладких вальцы |

Автоматизировано |

|

|

4 |

Формирование кирпича |

Ленточный горизонтальный пресс |

Автоматизировано |

|

|

5 |

Повышение физико-химических свойств |

Система нанесение влагозадерживающих составов |

Автоматизировано |

|

|

6 |

Отсечение кирпича от глиняной ленты |

Резательный аппарат |

Автоматизировано |

|

|

2 |

7 |

Сушка кирпича |

Сушила |

Не автоматизировано |

|

3 |

8 |

Прогрев |

Взятие проб |

Автоматизировано АС ПСК |

|

9 |

Обжиг |

Придание необходимых физико-механических свойств |

Автоматизировано АС ПСК |

|

|

10 |

Охлаждение |

Охлаждение изделие |

Автоматизировано АС ПСК |

Таблица 2 – Технологический процесс производства

строительного кирпича после внедрения АС ПСК

3. Основные технические решения

3.1 Система контроля и управления непрерывным производством СК

Технологическая система контроля и управления технологическим процессом изображена на Рисунке 1.

Рисунок 1 - Структурная схема системы контроля и управления

Технологическим процессом

В состав комплекса устройства контроля и управления АСУТП входят:

1) Программируемые логические контроллеры (рисунок 2), которые обеспечивают:

- Прием сигналов управления с рабочей станции оператора.

- Перекодировка и формирования команд и сигналов управления оборудованием.

- Передача отчетов о выполнении команд на рабочую станцию.

- Передача данных о состоянии оборудования.

- Блокировка оборудования при возникновении аварийной ситуации.

Рисунок 2 – логический контроллер семейства SIMATIC S7-300

2) Локальный пульт управления оборудованием, позволяющий давать урезанный список команд контроллеру непосредственно на месте установленного оборудования (рисунок 3).

Рисунок 3 – Мониторинг и управление ТП посредством локального управляющего пульта

3) Ремонтное оборудование, позволяющее непосредственно влиять на технологический процесс, в целях устранения неисправностей.

4) Рабочая станция (местная или централизованная), позволяющая дистанционно управлять и контролировать технологический процесс.

3.2 Техническое и программное обеспечение системы контроля и управления технологическим процессом

Основная часть АСУТП реализуется с использованием программируемых логических контроллеров, их модульная конструкция обеспечивает удобство обслуживания и позволяет легко вносить изменения в конфигурацию системы управления.

Рабочая станция оператора реализуется на ЭВМ или современных компьютерах, технические характеристики которых должны удовлетворять следующим требованиям:

- Процессор Intel/AMD от 2,2 GHz.

- Оперативная память от 128 Mb.

- Место на жестком диске от 1 Гбайт.

- Видеокарта от 64 Mb RAM.

- Сетевая карта 10/100 Mb.

- Windows XP SP3, Linux или Mac OS X.

- Монитор, клавиатура, мышь.

- Микрофон, колонки или наушники для воспроизведения звука.

- Дополнительные порты для подключения управляющих контроллеров.

Информационное и программное обеспечение рабочей станции оператора строится на базе специализированного SCADA - пакета GENESIS 32, он позволяет:

- Снизить общие затраты на создание информационного и программного обеспечения системы контроля и управления.

- Обеспечить необходимую динамичность и надежность обмена информацией между контроллерами и рабочими станциями АСУТП.

- Разработать благоприятный интерфейс для графического отображения информации оператору.

3.3 Алгоритмическое и информационное обеспечение системы

Алгоритмы контроля и управления АСУТП предусматривают:

- Обработку и анализ данных получаемых с объекта.

- Кодировка передаваемых на объект управляющих команд.

- Блокировку оборудования при возникновении аварийной ситуации.

Информационным обеспечением рабочей станции оператора предусмотрено:

- Связь с контроллером обжиговой печи и другого оборудования АСУТП.

- Вывод информации оператору.

- Передача управляющих команд контроллеру.

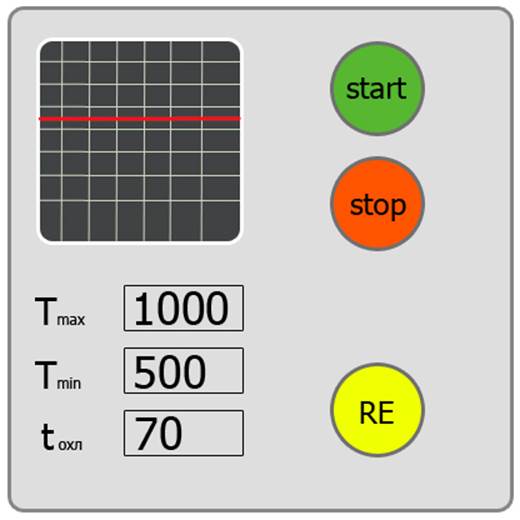

Отображение информации оператору осуществляется посредством видеокадров на мониторе рабочей станции (Рисунок 4).

Рисунок 4 – Регуляторы и показатели ТП обжига сырца

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.