4.5 Выбор, обоснование и расчет оборудования

При пластическом способе формования кирпича керамического важно для обеспечения непрерывной работы формовочного отделения предусмотреть хранилище ямного типа – шихтозапасник, оборудованный мостовым грейферным краном. Именно здесь, в процессе технологического вылеживания в течение 7 суток шихта приобретает свойства, позволяющие получить качественные изделия.

Для повышения качества переработки шихты, ее гомогенизации перед прессом предусмотрена установка вальцев тонкого помола СМК-1096.

Для пластического формования керамических изделий применяем пресс шнековый вакуумный СМК-217, который уплотняет массу и выдавливает ее непрерывно в виде ленты заданного поперечного сечения. Пресс состоит из двух основных агрегатов: шнекового пресса и смесителя. Смеситель оборудован устройством для пароувлажнения шихты. Лопастная часть смесителя перемешивает и транспортирует шихту, а шнековая продавливает ее к входному отверстию вакуум-камеры. В двухвальном смесителе валы вращаются навстречу друг другу.

Пресс имеет шнековый вал с набором шнеков, шнековую камеру с двумя питающими валками, цилиндр и прессовую головку с мундштуком. В прессе масса вакуумируется с помощью отдельного вакуум-насоса.

Отрезка кирпича-сырца от выходящей из пресса глиняной ленты ведется в две стадии: сначала отрезается мерный брус, который при дальнейшем перемещении разрезается на отдельные кирпичи. Автоматы двухстадийной резки обеспечивают точность отрезанных изделий и более высокую производительность при сравнительно низкой интенсивности работы механизмов. Автомат состоит из двух основных узлов: резчика и укладчика кирпича-сырца на рамки и рамок на сушильные каркасные вагонетки.

Свежесформованный сырец на сушильных вагонетках перемещается на сушку с помощью электропередаточного моста. Для сушки кирпича применяем туннельную сушилку непрерывного действия, которая представляет собой туннель (длинный коридор), заполненный вагонетками, на которых уложены рамки с кирпичом. Загружают вагонетки толкателем. При заталкивании вагонетки весь поезд вагонеток, заполняющих туннель, продвигается на длину одной вагонетки и таким образом с противоположного разгрузочного конца выталкивается вагонетка с уже высушенным кирпичом.

Вагонетка с высушенным кирпичом транспортируется на рельсовый путь автомата-садчика, который предназначен для разгрузки кирпича с сушильной вагонетки и садки его на обжиговую вагонетку.

Обжиг изделий производится в туннельной печи обжига. Рабочей камерой туннельной печи является сквозной канал, целиком заполненный вагонетками, на которых уложен обжигаемый кирпич. В средней части печи размещена зона обжига. В нее подается топливо, продукты горения которого просасываются вперед и омывают изделия, находящиеся в зоне подогрева. Отработанные дымовые газы отбираются специальным вентилятором и подаются в туннельные сушила. Воздух нагнетается вентилятором в конец зоны остывания, омывает обожженный кирпич, охлаждает его и сам при этом нагревается. Нагретый воздух поступает в зону обжига, где он используется для горения топлива. Очередную вагонетку подают к загрузочному торцу печи и заталкивают в печь толкателем. При этом весь поезд вагонеток, находящийся в туннеле, перемещается на длину одной вагонетки, а с другого конца печи выталкивается вагонетка с охлажденными изделиями. Подобное перемещение вагонеток производят циклически. В туннельных печах местоположение тепловых зон стабильно, а обжигаемый материал перемещается относительно этих зон. Взаимодействие обжигаемого материала с дымовыми газами и воздухом происходит по принципу противотока.

Сортировку и укладку кирпича на поддоны производят механическим автоматом-пакетировщиком.

Расчет количества оборудования производится по формуле 26

n = Qч : (П х Кти х Кго х Ксм) (26) где Qч – часовой расход материала, м³

П – паспортная производительность оборудования в час, м³

Кти – коэффициент использования оборудования

Ксм – коэффициент сменности

Кго – коэффициент готовности

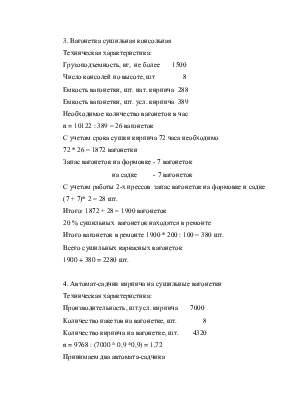

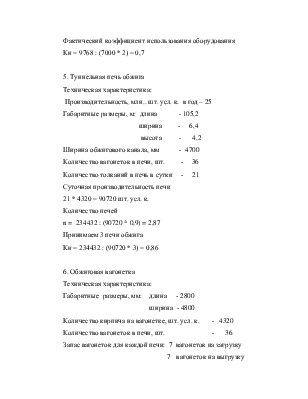

1. Пресс шнековый вакуумный. СМК-217

Техническая характеристика:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.