Далее материальный баланс процесса сушки ведется раздельно для двух периодов года.

Для летнего периода:

I= =75,19

=75,19  .

.

Полный расход воздуха на сушку определяется:

- массовый L, ![]() :

:

L= I![]() , (13)

, (13)

L=75,19![]() =9,474

=9,474![]() ;

;

- объемный:

- на входе в сушильный барабан V![]() ,

, ![]() :

:

V![]() =

=![]() ,

(14)

,

(14)

-на выходе из сушильного барабана V![]() ,

, ![]() :

:

V![]() =

=![]() , (15)

, (15)

где ![]() ,

,![]() - плотность воздуха на входе и выходе его

из сушилки,

- плотность воздуха на входе и выходе его

из сушилки, ![]() ,

,

![]() =

= =

= =0,944

=0,944![]() ;

;

![]() =

= =

= =1,058

=1,058![]() ;

;

V![]() =

= =10,036

=10,036![]() ;

;

V![]() =

= =8,954

=8,954![]() ;

;

Средний объемный расход воздуха V![]() ,

, ![]() составляет:

составляет:

V![]() =

=  ,

(16)

,

(16)

V![]() =

=  =

=  = 9,495

= 9,495![]() .

.

Расчет материального баланса сушки для зимнего периода года аналогичен выше приведенному расчету. Результаты расчетов сводим в таблицу 1.

Таблица 1 – Материальный баланс сушки

|

Наименование |

Обозначение |

Единицы измерения |

Период года |

|

|

летний |

зимний |

|||

|

Параметры воздуха окружающей среды: |

||||

|

1.температура |

t |

|

17,5 |

-6,8 |

|

2.относительная влажность |

|

% |

78 |

88 |

|

3. энтальпия |

|

|

43 |

-2 |

|

4. влагосодержание |

|

|

0,01 |

0,0019 |

|

Продолжение таблицы №1 |

||||

|

Параметры воздуха при выходе из сушилки: |

||||

|

1. температура |

|

|

60 |

60 |

|

2. энтальпия |

|

|

121 |

98 |

|

3. влагосодержание |

|

|

0,0233 |

0,0143 |

|

Удельный расход воздуха |

|

|

75,19 |

80,65 |

|

Полный расход воздуха на сушку: |

||||

|

1. массовый |

|

|

9,474 |

10,162 |

|

2. объемный: |

||||

|

а) на входе в барабан |

V |

|

10,036 |

10,765 |

|

б) на выходе из барабана |

V |

|

8,954 |

9,605 |

|

Средний объемный расход воздуха |

|

|

9,495 |

10,185 |

3.3 Расчет основных размеров сушильного барабана

Объем барабана V![]() , м

, м![]() равен:

равен:

V![]() =

=![]() , (17)

, (17)

где A![]() - объемное напряжение барабана

по влаге,

- объемное напряжение барабана

по влаге,  , для сульфата аммония принимаем A

, для сульфата аммония принимаем A![]() = 5

= 5![]()

[3,

таблица 9.2, с. 300]

[3,

таблица 9.2, с. 300]

.

.

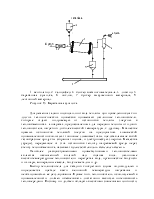

По справочным данным выбираем барабанную сушилку № 7208 со следующими характеристиками [3, табл. 9.3, с.301]:

- объем сушильного пространства: V=

86,2м![]() ;

;

- внутренний диаметр барабана: d= 2,8м;

- длина барабана: l= 14м.

Действительная скорость воздуха в барабане ![]() ,

, ![]() :

:

, (18)

, (18)

где V![]() - средний объемный расход

воздуха на сушку,

- средний объемный расход

воздуха на сушку, ![]() , расчет

ведем по максимальному значению (для зимы), V

, расчет

ведем по максимальному значению (для зимы), V![]()

![]() ;

;

.

.

Данное значение соответствует рабочей скорости сушильного агента в барабане [3, табл. 9.1, с.298].

Среднее время пребывания материала в сушилке ![]() , с:

, с:

, (19)

, (19)

где G![]() - количество находящегося в

сушилке материала, кг:

- количество находящегося в

сушилке материала, кг:

![]() ,

(20)

,

(20)

где ![]() - доля заполнения

барабана высушиваемым материалом, принимаем

- доля заполнения

барабана высушиваемым материалом, принимаем ![]() =0,12 [3,

с. 298];

=0,12 [3,

с. 298];

![]() - насыпная плотность

материала, для сульфата аммония принимаем

- насыпная плотность

материала, для сульфата аммония принимаем

![]() = 890

= 890![]() [1. таблица II, с. 511].

[1. таблица II, с. 511].

![]() кг;

кг;

![]()

с.

с.

Угол наклона барабана ![]() ,

, ![]() составляет:

составляет:

,

(21)

,

(21)

где n- частота вращения барабана, ![]() , принимаем n= 3

, принимаем n= 3 ![]() [3, с. 298];

[3, с. 298];

,

,

Данное значение допустимо [3, с. 302].

4 Расчет калорифера

Расчет и конструирование калориферов, входящих в комплект оборудования сушильной установки, состоит в определении необходимой площади теплоотдающей поверхности, числа калориферов и варианта их компоновки.

В качестве горячего теплоносителя в калорифере принимаем водяной пар, его температура на входе и на выходе примерно одинакова и составляет:

![]() , (22)

, (22)

где t![]() - температура

воздуха на входе в сушилку,

- температура

воздуха на входе в сушилку, ![]() , t

, t![]() =100

=100 ![]() ;

;

![]()

![]() .

.

Принимаем ![]()

![]() .

.

Ориентировочное значение требуемой площади живого

сечения калорифера f, м![]() :

:

, (23)

, (23)

где L- полный массовый расход воздуха на сушку, ![]() , L= 10,162

, L= 10,162![]() (в

соответствии с таблицей 1);

(в

соответствии с таблицей 1);

![]() - массовая скорость

набегающего потока воздуха при начальной температуре,

- массовая скорость

набегающего потока воздуха при начальной температуре, ![]() , для стальных калориферов

, для стальных калориферов![]() =10

=10![]() [2, с.37];

[2, с.37];

м

м![]() .

.

Выбираем стальной оребренный спирально-навивной

калорифер типа КФСО-9 (3 шт.) с площадью живого сечения ![]() =0,378

=0,378![]() [2, приложение 3, таблица III.II].

[2, приложение 3, таблица III.II].

Действительная массовая скорость в калорифере ![]() ,

,  составляет:

составляет:

,

(24)

,

(24)

где n- количество выбранных калориферов, n=3 шт.

.

.

Коэффициент теплопередачи k,  для принятого типа калорифера определяется

[2, таблица1]:

для принятого типа калорифера определяется

[2, таблица1]:

.

.

Требуемая площадь поверхности калориферной установки F, м![]() равна:

равна:

, (25)

, (25)

где ![]() -

коэффициент запаса, принимаем

-

коэффициент запаса, принимаем ![]() [2, с.38];

[2, с.38];

![]() - средний температурный

напор между горячим теплоносителем и воздухом в калорифере,

- средний температурный

напор между горячим теплоносителем и воздухом в калорифере, ![]() :

:

, (26)

, (26)

![]() ;

;

![]() - количество теплоты,

необходимое для нагревания воздуха:

- количество теплоты,

необходимое для нагревания воздуха:

![]() , (27)

, (27)

![]() .

.

м

м![]() .

.

Число калориферов в калориферной установке ![]() , шт:

, шт:

,

(28)

,

(28)

где ![]() - поверхность нагрева

одного калорифера, м

- поверхность нагрева

одного калорифера, м![]()

![]() =141,9 м

=141,9 м![]() [2, приложение 3, таблица III.II];

[2, приложение 3, таблица III.II];

шт.

шт.

Принимаем ![]() =3 шт.

=3 шт.

Сопротивление движению воздуха в калориферной

установке ![]() , Па

составляет:

, Па

составляет:

![]() , (29)

, (29)

где А, b- коэффициенты, A=3,28; b=2,01 [2, таблица 2];

![]() Па.

Па.

5 Подбор вспомогательного оборудования

В комплект сушильной установки помимо калорифера входят пылеулавливающие устройства и вентиляторы.

5.1 Выбор пылеулавливающих циклонов

Расчетная скорость газа в циклоне ![]() ,

, ![]() определяется:

определяется:

, (30)

, (30)

где ![]() - потери напора в

циклоне, м вод ст, для циклона ЦН-15 принимаем

- потери напора в

циклоне, м вод ст, для циклона ЦН-15 принимаем ![]() =80 м

вод ст [2, с. 40];

=80 м

вод ст [2, с. 40];

![]() - коэффициент местных

сопротивлений, для циклона ЦН-15 принимаем

- коэффициент местных

сопротивлений, для циклона ЦН-15 принимаем ![]() = 105 [2,

с. 40];

= 105 [2,

с. 40];

![]() .

.

Требуемый диаметр циклона ![]() , м равен:

, м равен:

,

(31)

,

(31)

где ![]() - объемный расход

воздуха на выходе из сушилки,

- объемный расход

воздуха на выходе из сушилки, ![]() ,

,

![]() =9,605

=9,605![]() (в соответствии с таблицей1);

(в соответствии с таблицей1);

n- количество циклонов, шт, принимаем n= 4 шт;

м.

м.

Полученное значение округляем до ближайшего

стандартного ![]() =0,9м [2,табл.V.I].

=0,9м [2,табл.V.I].

Степень очистки газа от пыли в циклоне при среднем

диаметре пылевых частиц ![]() составляет

составляет ![]() [4, рисунок 2, с.11].

[4, рисунок 2, с.11].

Потери давления в циклоне ![]() , Па составляют:

, Па составляют:

,

(32)

,

(32)

Па.

Па.

5.2 Выбор вентилятора

Вентилятор устанавливаем после циклона, т.е. он будет работать на “отсос”, в противном случае может быть пыление в рабочее помещение через неплотности в системе.

Производительность вентилятора равна:

.

.

Принимаем 4 вентилятора.

![]() .

.

Потери давления (общее сопротивление системы) Н, Па:

![]() ,

(33)

,

(33)

где ![]() ,

,![]() -потери

давления в калорифере и циклоне соответственно:

-потери

давления в калорифере и циклоне соответственно:

![]() =269Па,

=269Па, ![]() =680Па;

=680Па;

![]() - потери давления в

сушилке, Па, принимаем

- потери давления в

сушилке, Па, принимаем ![]() =140Па [2. с.44];

=140Па [2. с.44];

![]() Па.

Па.

Требуемый диаметр рабочего колеса вентилятора ![]() , м:

, м:

,

(34)

,

(34)

где n- число оборотов колеса, принимаем n=

1000![]() [2,с. 45];

[2,с. 45];

![]() - окружная скорость

колеса,

- окружная скорость

колеса, ![]() :

:

, (35)

, (35)

где ![]() - безразмерный полный

напор, принимаем

- безразмерный полный

напор, принимаем ![]() =0,5 [2, стр. 45];

=0,5 [2, стр. 45];

![]() - плотность

перемещаемого воздуха,

- плотность

перемещаемого воздуха, ![]() =1,058

=1,058![]() ;

;

![]() ;

;

м.

м.

Полученное значение диаметра рабочего колеса округляем

до ближайшего стандартного ![]() =1,0 м и выбираем номер

вентилятора №10 [2, таблица

=1,0 м и выбираем номер

вентилятора №10 [2, таблица

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.