![]()

|

|

|

|

|

|

2.1. Анализ технологического процесса как объекта управления

Для применения общих принципов теории управления к управлению технологическим процессом необходимо его представить как объект управления.

Аппарат, система аппаратов, машина или другое устройство, в котором одна или несколько химико-технологических величин, характеризующих его состояние, поддерживаются автоматическими регуляторами на заданном значении или измеряется по определённому закону, называются объектом химической технологии. В курсовой работе технологическом процессе химико-технологическим объектом является ректификационная колонна.

Являясь неотъемлемой частью АСУ или АСР, каждый объект представляет собой динамическую систему со своими входными и выходными величинами. К входным величинам объектов относятся регулирующее воздействие, которые с помощью исполнительных устройств можно изменять, а также разнообразные возмущающие воздействия. Выходные величины объектов – регулируемые величины, характеризуют протекание химико-технологического процесса в объекте.

Процессы, протекающие в объекте, могут быть формализованы, т.е. с достаточной степенью точности описания с помощью математических зависимостей. Совокупность математических уравнений, отражающих взаимосвязь выходных и входных величин объекта, дополненная ограничениями, накладываемыми на эти величины условиями их физической реализации и безопасной эксплуатации, представляют собой математическую модель объекта.

Технологический процесс отгонки циклогексана из органического слоя представляет собой процесс ректификации бинарной смеси. Получение целевых продуктов заданного состава возможно лишь при условии качественного регулирования процесса ректификации, что представляет довольно трудную задачу по причинам:

1. наличие значительного времени запаздывания ректификационных колонн, обусловленное большим числом тарелок;

2. взаимодействие отдельных параметров процесса;

3. наличие частых и больших по величине возмущений процесса ректификации;

4. трудность формулировки требований, предъявляемых к параметрам процесса.

В результате интенсивных изысканий в области автоматизации ректификационных колонн был найден метод регулирования, основанный на сохранении материального баланса колонны.

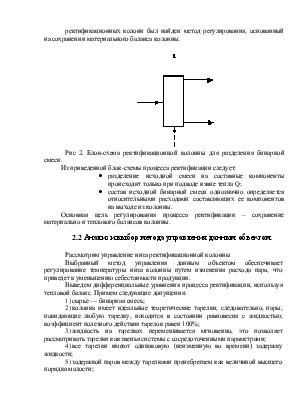

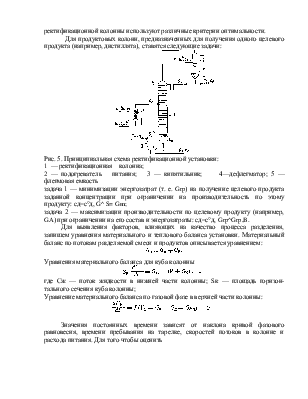

Рис 2. Блок-схема ректификационной колонны для разделения бинарной смеси.

Из приведенной блок-схемы процесса ректификации следует:

· разделение исходной смеси на составные компоненты происходит только при подводе извне тепла Q;

· состав исходной бинарной смеси однозначно определяется относительными расходами составляющих ее компонентов на выходе из колонны.

Основная цель регулирования процесса ректификации – сохранение материально и теплового балансов колонны.

2.2 Анализ и выбор метода управления данным объектом.

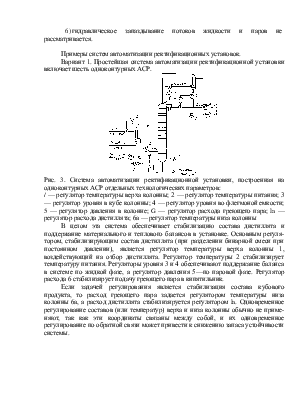

Рассмотрим управление низа ректификационной колонны

Выбранный метод управления данным объектом обеспечивает регулирование температуры низа колонны путем изменения расхода пара

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.