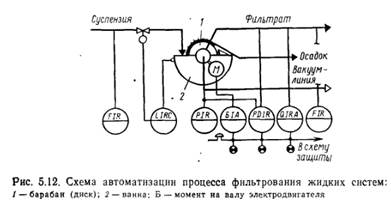

16. Фильтрация: -- жидких систем. Объект управления – барабанный вакуумфильтр. Условие – обеспечение min влажности осадка. Устройство регулирования – для обеспечения определенного уровня суспензии в ванне. Регулирующее воздействие – изменение расхода суспензии.

Серьезная

опасность при работе – прорыв фильтровальной ткани (будет теряться целевой

продукт). Для предотвращения—устанавливают датчики мутности фильтра, устройства

сигнализации и защиты, датчик перегрузки электродвигателя барабана.

Серьезная

опасность при работе – прорыв фильтровальной ткани (будет теряться целевой

продукт). Для предотвращения—устанавливают датчики мутности фильтра, устройства

сигнализации и защиты, датчик перегрузки электродвигателя барабана.

Контролю подлежат расходы суспензий и фильтрата, уровень жидкости в ванне, разрежение в вакуум-линии, перепад давления до и после фильтровальной ткани, мутность фильтрата, мощность электродвигателя.

Важный параметр – толщина осадка.

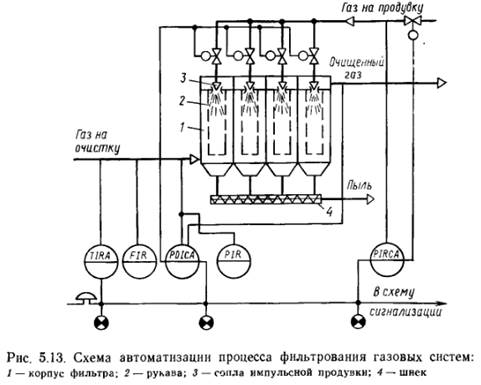

Газовых систем: Объект управления – рукавный фильтр с импульсной продувкой.

Рукавные

фильтры – для полной очистки газа от вредных в-в, являющихся ценным продуктом,

поэтому показатель эффективности – конц-я твердого в-ва в газе на выходе из

фильтра, а цель управления – поддержание его на заданном уровне. Процесс

аналогичен предыдущему. Сложности – отсутствие концентратомеров пыли. Поэтому

регулируют перепад давления в камере загрязненного и очищенного газа.

Регулировать можно изменением массы пыли, осевшей на фильтровальной ткани.

Кроме датчика перепада давления – по жесткой временной программе. Контролю и

сигнализации подлежат – Тем-ра загрязненного газа, давление сжатого воздуха и

перепад давления. При критических значениях перепада давления – срабатывает

устройство защиты, отключающее рабочий фильтр и включающий резервный. Контролю

подлежит расход газового потока.

Рукавные

фильтры – для полной очистки газа от вредных в-в, являющихся ценным продуктом,

поэтому показатель эффективности – конц-я твердого в-ва в газе на выходе из

фильтра, а цель управления – поддержание его на заданном уровне. Процесс

аналогичен предыдущему. Сложности – отсутствие концентратомеров пыли. Поэтому

регулируют перепад давления в камере загрязненного и очищенного газа.

Регулировать можно изменением массы пыли, осевшей на фильтровальной ткани.

Кроме датчика перепада давления – по жесткой временной программе. Контролю и

сигнализации подлежат – Тем-ра загрязненного газа, давление сжатого воздуха и

перепад давления. При критических значениях перепада давления – срабатывает

устройство защиты, отключающее рабочий фильтр и включающий резервный. Контролю

подлежит расход газового потока.

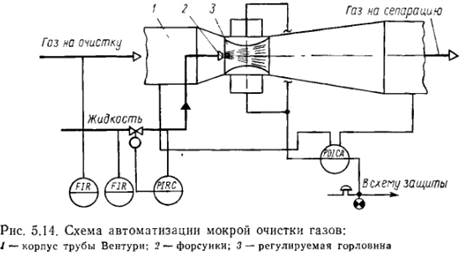

Мокрая

очистка газов: Объект управления –

форсуночная труба Вентури, в которой жидкость под небольшим давлением попадает

через распылитель, установленный параллельно газовому потоку, движущемуся с

большой скоростью. Движение газа в трубе –

как движение газа через слой капель жидкости со скоростью, равной относительной

скорости фаз. Следовательно, конечная конц-я пыли зависит от числа и размера

капель, определяющих качество фильтра, и от расхода газа. Жидкость дробится на

капли в трубе 2 раза: на крупные – при истечении жидкости из форсунок и на

более мелкие – под действием энергии газа. Диаметр капель после форсунки при

распыливании жидкости в газе зависит от геометрических размеров форсунки и

давления жидкости.

Движение газа в трубе –

как движение газа через слой капель жидкости со скоростью, равной относительной

скорости фаз. Следовательно, конечная конц-я пыли зависит от числа и размера

капель, определяющих качество фильтра, и от расхода газа. Жидкость дробится на

капли в трубе 2 раза: на крупные – при истечении жидкости из форсунок и на

более мелкие – под действием энергии газа. Диаметр капель после форсунки при

распыливании жидкости в газе зависит от геометрических размеров форсунки и

давления жидкости.

Движущая сила процесса – перепад давления на трубе, поэтому его стабилизация обеспечивает качественную дисперсность распыла, постоянство расхода газа. Для эффективного применения трубы – нужно регулировать давление жидкости перед форсункой и перепад давления газа. Сигнализация – предельное значение перепада давления. Контроль – расход ж-ти и газа.

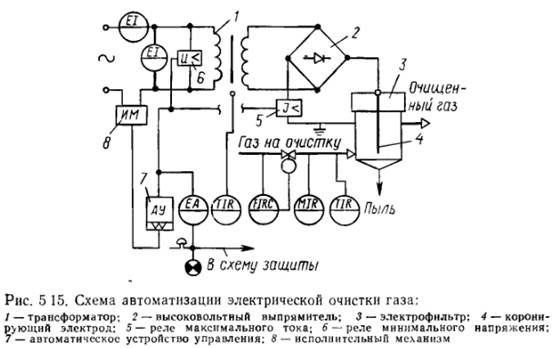

Электрическая очистка газа: на примере сухого Эл.фильтра.

Параметры от которых зависит конц-я пыли на выходе: напряжение питания, нагрузка, температура газа, радиус частиц, давление газа, влажность, удельное эл. Сопротивление. Контроль – расход, температура и влажность газа, напряжение и сила тока, температура масла трансформаторно-вычислительного блока.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.