4. КОНСТРУКЦИЯ И РАСЧЁТ ОСНОВНЫХ УЗЛОВ ,СИСТЕМ.

4.1. Поршневая группа .

4.1.1. Конструкция деталей поршневой группы .

Поршни проектируемого двигателя изготовлены из термопрочного эвтектического сплава алюминия и кремния АЛ30 .На поверхности поршня имеются пять канавок :две- под маслосъёмное три – под компрессионные кольца .В головке поршня расположена камера сгорания .На поверхность днища поршня и верхней канавки нанесен износо- и термостойкий слой ,преобразующий поверхностный слой алюминия в керамику Al2O3 .Для снижения теплового расширения в тело поршня залиты стальные терморегулирующие вставки .Юбка поршня покрыта тонким (0.003…0.005мм) слоем оловянно-свинцового сплава ,в целях быстрой приработки ,а также уменьшения трения и снижения износа .

Верхние компрессионные кольца изготовлены из легированного чугуна ,наружная поверхность кольца покрыта слоем молибдена ,что повышает их долговечность .Третье компрессионное кольцо комбинированное ,изготовлено из серого легированного чугуна с пластинчатым графитом и износостойким покрытием .Маслосъёмные кольца наборные ,состоящие из двух дисков и двухфункционального расширителя ,обеспечивающего удержание дисков в канавке поршня на определённом расстоянии друг от друга и их равномерное прижатие к зеркалу цилиндра .

Поршневые пальцы :с внутренним конусом ,плавающего типа ,фиксированные в бобышках поршня от осевого перемещения пружинными стопорными кольцами .

4.1.2. Расчёт деталей поршневой группы .

Расчёт поршня .

Основные конструктивные размеры элементов поршня приведены в таблице 4.1.

Таблица 4.1.

Основные конструктивные размеры элементов поршня .

|

Наименование |

Обозначение |

Интервал |

Величина ,мм |

|

1 |

2 |

3 |

4 |

|

Толщина днища поршня |

δ |

(0.12…0.20)D |

21 |

|

Высота поршня |

Н |

(1.0…1.5)D |

150 |

|

Высота верхней части поршня |

h1 |

(0.60…0.10)D |

100 |

|

Высота юбки поршня |

hю |

(0.60…0.70)D |

70 |

|

Диаметр бобышки |

dб |

(0.3...0.5)D |

52 |

|

Расстояние между торцами бобышек |

b |

(0.3…0.5)D |

35 |

|

Толщина стенки юбки поршня |

δю |

2.0…5.0 |

5 |

|

Толщина стенки головки поршня |

S |

(0.05…0.10)D |

10 |

|

Расстояние до первой поршневой канавки |

е |

(0.11…0.2)D |

20 |

|

Толщина первой торцевой перемычки |

hп |

(0.04…0.06)D |

6 |

Продолжение таблицы 4.2.

|

1 |

2 |

3 |

4 |

|

Радиальная толщина кольца - компрессионного - маслосъёмного |

t |

(0.040…0.045)D (0.038…0.043)D |

4.4 4.4 |

|

Высота кольца |

а |

3.0…5.0 |

3 |

|

Разность между величинами зазоров замка кольца в свободном и рабочем состоянии |

Ао |

(3.2…4.0)t |

14 |

|

Радиальный зазор кольца в канавке поршня - компрессионного - маслосъёмного |

Δt |

0.70…0.95 0.90…1.10 |

0.7 0.9 |

|

Внутренний диаметр поршня |

di |

D-2(s+t)+Δt |

73 |

|

Число масляных отверстий в поршне |

пм |

6…12 |

8 |

|

Диаметр масляного канала |

dм |

(0.3…0.5)а |

2.5 |

|

Наружный диаметр пальца |

dп |

(0.3...0.5)D |

35 |

|

Внутренний диаметр пальца |

dв |

(0.5…0.7)dп |

15.5 |

|

Длина пальца |

lп |

(0.80…0.85)D |

82 |

|

Длина втулки шатуна |

lш |

(0.33…0.45)D |

34 |

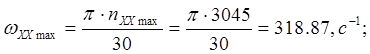

На основании расчётов (теплового ,динамического) :диаметр цилиндра D=103 мм ,ход поршня S=98 мм ,максимальное давление сгорания Pz max=10.647 МПа ,площадь сечения внутреннего диаметра цилиндра Fп=0.0083 м² ,масса деталей поршневой группы mп=2.08 кг ,частота вращения коленчатого вала nmax=3045 об/мин ,материал поршня – алюминий αц=22·10ˉº 1/К ,материал гильзы - чугун αц=11·10ˉº 1/К .

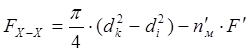

Площадь сечения Х-Х определяется по формуле :

,где dк – диаметр поршня по дну канавок ,м² .Определяется по формуле :

![]()

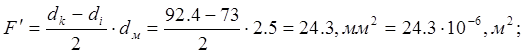

F´ - площадь продольного диаметрального сечения масляного канала ,м² .Определяется по формуле :

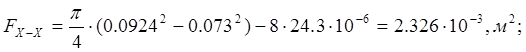

Максимальная сжимающая сила определяется по формуле :

![]()

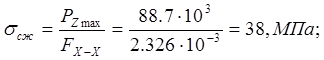

Напряжение сжатия определяется :

Для алюминиевых поршней [σсж]=40МПа , σсж=38МПа<[σсж]=40МПа .

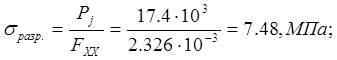

Напряжение разрыва в сечении Х-Х .

Масса головки поршня с кольцами ,расположенная выше сечения Х-Х определяется по формуле :

![]()

Максимальная разрывная сила равна:

![]()

Напряжение разрыва определяется :

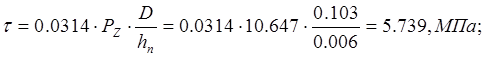

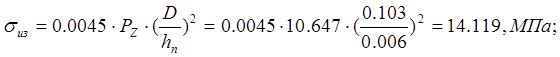

Напряжения в верхней кольцевой перемычке :

- среза :

- изгиба :

- сложное :

![]()

Для алюминиевых поршней [σ∑]=40 МПа ,σ∑=18.196 МПа<[σ∑]=40 МПа .

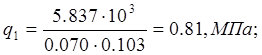

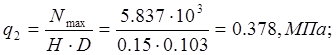

Удельное давление поршня на стенку цилиндра :

,где Nmax – наибольшая нормальная сила ,действующая на стенку цилиндра при работе двигателя на режиме максимальной мощности .Nmax=5.837 кН (из динамического расчёта) .

Диаметры головки и юбки поршня определяются по следующим формулам :

![]()

,где ΔГ – необходимый зазор между стенками цилиндра и головкой поршня в холодном состоянии .Для алюминиевых поршней ΔГ=(0.006…0.008)D=0.006·103=0.618 мм.

![]()

![]()

,где Δю – необходимый зазор между стенкой цилиндра и юбкой поршня в холодном состоянии .Для алюминиевых поршней Δю=(0.001…0.002)D=0.002·103=0.206 мм.

![]()

Диаметральные зазоры в горячем состоянии определяются по следующим формулам

:

![]()

,где αц и αп – коэффициенты линейного расширения материалов цилиндра (для гильзы из чугуна αц=11·10ˉ˚ 1/К ) и поршня ( αц=22·10ˉ˚ 1/К ) .

Тц и ТГ – температуры стенок цилиндра и головки поршня в рабочем состоянии .При водяном охлаждении Тц=388 К ,ТГ=493 К .

![]()

![]()

,где Тю –температура юбки поршня в рабочем состоянии .При водяном охлаждении Тю=428 К .

![]()

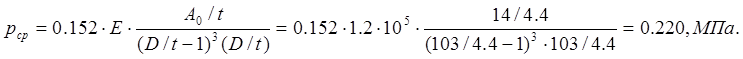

Расчёт поршневого кольца .

Материал кольца – легированный чугун ,Е=1.2·10 МПа .

Давление кольца на стенку цилиндра в различных точках окружности :

![]()

,где μк=р/ркр – переменный коэффициент .

Результаты расчёта р в различных точках окружности (углах φ) приведены

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.