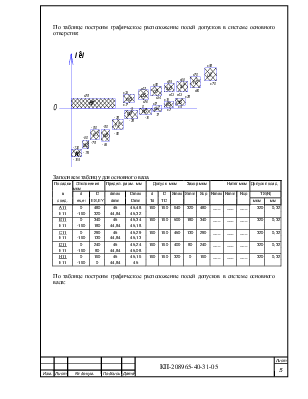

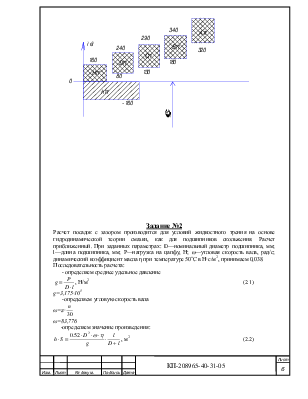

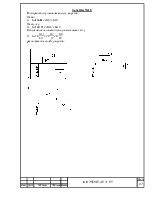

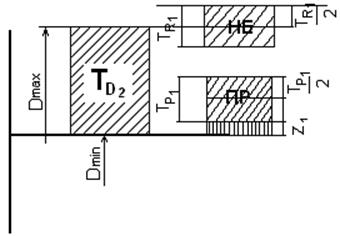

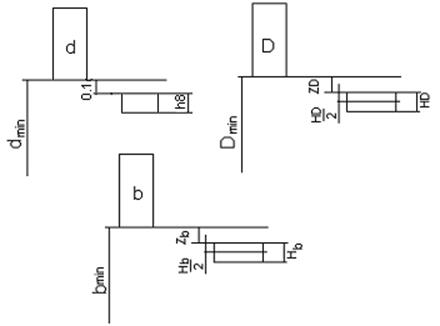

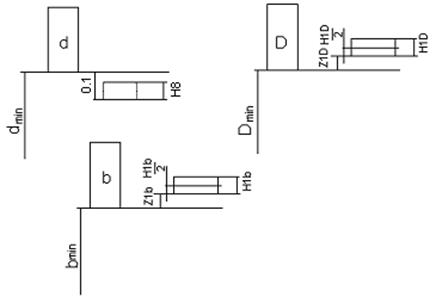

установленным отклонениям вычерчиваем раздельные схемы расположения полей допусков на соединения внутреннего кольца подшипника с валом и наружного кольца с отверстием корпуса с указанием наименьших и наибольших натягов и зазоров;

- по максимальному и минимальному значению радиального зазора для подшипника основного ряда определяем среднее значение начального зазора:

, мкм

, мкм

S1=12.5 мкм

Находим значение приведенного среднего диаметра беговых дорожек циркуляционно-нагруженного кольца подшипника:

- для внутреннего кольца:

(5.2)

(5.2)

- для наружного кольца:

(5.3)

(5.3)

где d0—приведенный диаметр внутреннего кольца; D0—приведенный диаметр наружного кольца; d—внутренний диаметр внутреннего кольца; D—наружный диаметр наружного кольца.

d0=40.5 мм, D0=61.5 мм.

Определяем величину диаметральной деформации беговой дорожки циркуляционно-нагруженного кольца после посадки его на сопрягаемую деталь с натягом.

При посадки внутреннего кольца на вал:

Δ ,

мкм (5.4)

,

мкм (5.4)

При посадке наружного кольца в корпус:

Δ ,

мкм

(5.5)

,

мкм

(5.5)

где NЭ – эффективный натяг,

мкм (![]() )

)

NЭ=2.55

Δ![]() =1.9

мкм

=1.9

мкм

Δ![]() =2.1

мкм

=2.1

мкм

- по величине диаметральной деформации циркуляционно-нагруженного кольца определяем посадочный зазор S2 подшипника после посадки его на вал или корпус:

![]() Δ

Δ![]() ,

мкм

(5.6)

,

мкм

(5.6)

или

![]() Δ

Δ![]() , мкм (5.7)

, мкм (5.7)

S2=10.5 мкм

Задание №6

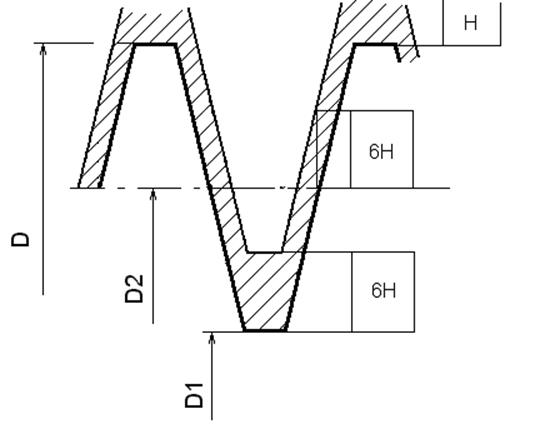

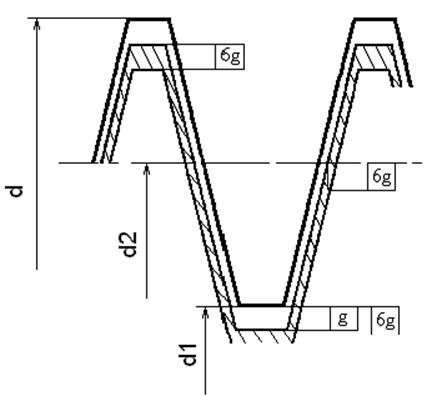

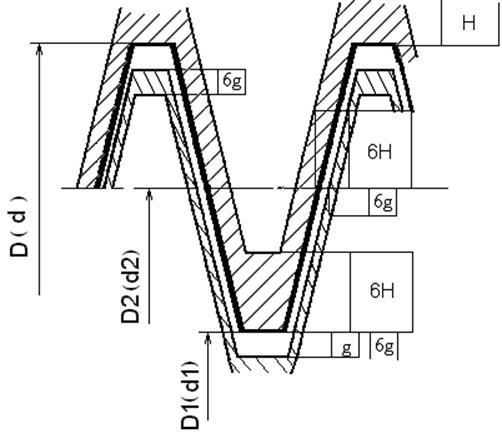

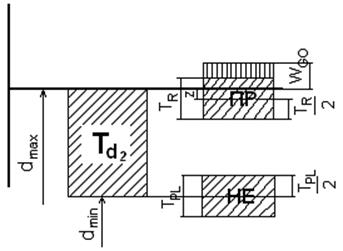

При измерении резьбового соединения на чертеже имеем диаметр 20 мм, длина свинчивания 14мм, задаемся шагом 2 мм.

По длине свинчивания и по классу точности определяем поле допуска наружной (6g) и поле допуска внутренней резьбы (6H).

Резьбовое соединение:

М20х1-![]()

D(d)=20 мм—наружный диаметр

D1(d1)=17.835 мм—внутренний диаметр

D2(d2)=18.701 мм—средний диаметр

dmax=20-0.003=19.993 мм

dmin=20-0.020=19.98 мм

d1max=17.835-0.007=17.828 мм

d2max=18.701-0.007=18.694 мм

d2min=18.701-0.020=18.681 мм

Dmin=20 мм

D1max=17.835+0=17.835 мм

D1min=17.835+0.013=17.848 мм

D2max=18.701+0.013=18.714 мм

D2min=18.701 мм

Поле допуска гайки по 6![]()

Поле допуска болта по 6![]()

Поле допуска резьбового соединение:

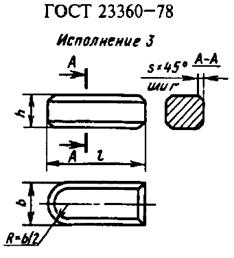

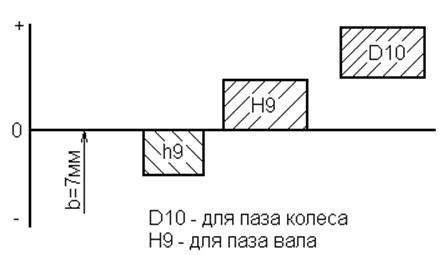

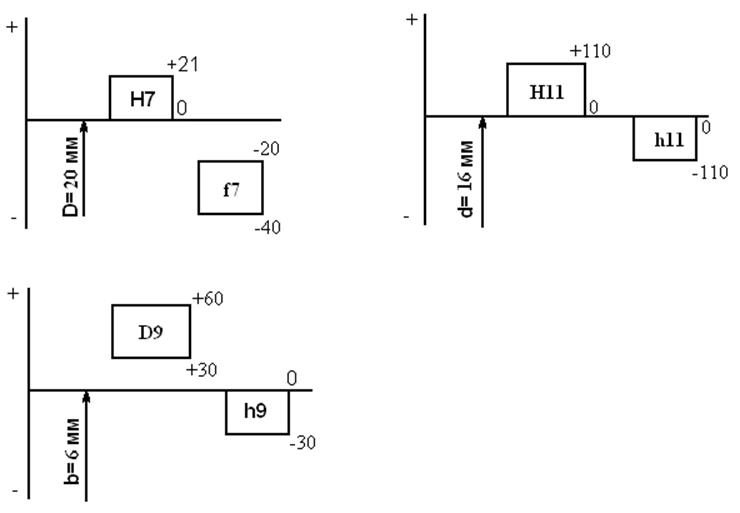

Задание №7

h=7 мм

b=7 мм

l=20 мм

Поля допусков на шпоночную канавку распределяются следующим образом:

Задание №8

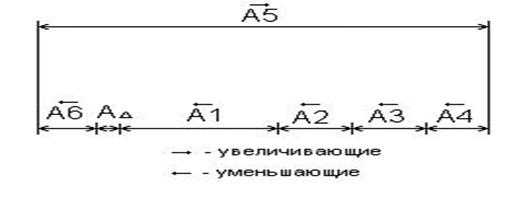

Составление размерной цепи:

|

Определяем номинальные размеры звеньев размерной цепи:

А1=19 мм

А2=8 мм

А3=8 мм

А4=4 мм

А5=42 мм

А6=3 мм

Проверяем правильность назначения номинальных размеров:

![]() (8.1)

(8.1)

A5-(A1+A4+A6)=0

1) Расчет размерной цепи на максимум-минимум:

а) Метод равных допусков:

ТАΔ= т.е.

т.е.

ТА1=ТА2=ТА3=ТА4=ТА5=ТА6

(8.2)

(8.2)

TAср=0.033

б) Метод одного квалитета:

(8.3)

(8.3)

aср=33,67

По aсрвыбираем ближайший квалитет, по ГОСТу 25346-82 а=40, следовательно принимаем 9 квалитет, по которому назначаем допуски составляющих размеров в соответствии с их номинальной величиной:

ТА1=0.052

ТА2=0.036

ТА3=0.036

ТА4=0.030

ТА5=0.062

ТА6=0.025

При этом должно выполняться условие:

ТАΔ≥ (8.4)

(8.4)

ТАΔ=0.2

=0.241

=0.241

На каждый составляющий размер назначаем предельные отклонения. Для размеров «отверстий» допуски по отношению к номинальному размеру назначаются кА для основного отверстия, т.е. в сторону увеличения размера. Для размеров «валов» допуск назначается как для основного вала, т.е. в сторону уменьшения размера, на все другие размеры—симметрично к номинальному.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Окончательный контроль правильности назначения отклонений осуществляем по формулам:

(8.5)

(8.5)

(8.6)

(8.6)

0.4≥0.407

0.2≤0.267

Условия 8.5 и 8.6 выполняются, следовательно предельные отклонения назначены правильно.

2) Расчет размерной цепи теоретико-вероятностным методом

а)метод равных допусков:

ТА1=ТА2=ТА3=ТА4=ТА5=ТА6

По методу равных квалитетов средний допуск рассчитывается по формуле:

(8.7)

(8.7)

![]()

б) Метод одного квалитета:

(8.8)

(8.8)

aср=87,004

По aсрвыбираем ближайший квалитет, по ГОСТу 25346-82 а=64, следовательно принимаем 10 квалитет, по которому назначаем допуски составляющих размеров в соответствии с их номинальной величиной:

ТА1=0.084

ТА2=0.058

ТА3=0.058

ТА4=0.048

ТА5=0.100

ТА6=0.040

При этом должно выполняться условие:

ТАΔ≥ (8.9)

(8.9)

ТАΔ=0.2

=0.166

=0.166

На каждый составляющий размер назначаем предельные отклонения. Для размеров «отверстий» допуски по отношению к номинальному размеру назначаются кА для основного отверстия, т.е. в сторону увеличения размера. Для размеров «валов» допуск назначается как для основного вала, т.е. в сторону уменьшения размера, на все другие размеры—симметрично к номинальному.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Окончательный контроль правильности назначения отклонений осуществляем по формуле:

( 8.10)

( 8.10)

0.3=0.3

Условия 8.10 выполняется, следовательно предельные отклонения назначены правильно.

Задание №9

По справочнику определили,

что Tp=0.012, ![]() 0.072, TR=0.018, F=0.4

0.072, TR=0.018, F=0.4

Размеры калибров-колец определятся следующим образом:

DПР=dmax+Tp+H/12=19.993+0.012+0.072=20.077 мм

D2ПР=d2max-TR/2=18.694-0.009=18.685+0.014 мм

D1ПР=d1max-TR/2=17.828-0.009=17.819+0.014 мм

DНЕ=dmin+Tp+H/12=19.98+0.012+0.072=20.064 мм

D2НЕ=d2min-TR/2=18.681-0.009=18.672+0.014 мм

D1НЕ=d1max-TR/2-2F=17.828-0.009-0.4=17.419+0.028 мм

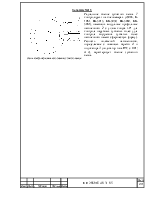

Расположение полей допусков калибров-колец

Размеры калибров-пробок:

dПР=Dmin+TR/2=20+0.009=20.009-0.018 мм

d2ПР=D2min+TR/2=18.701+0.009=18.71-0.009 мм

d1ПР=D1max-Tp-H/12=17.835-0.012-0.072=17.751 мм

dНЕ=D2max+TR/2+2F=18.714+0.009+0.4=19.123-0.022 мм

d2НЕ=D2max+TR/2=18.714+0.009=18.723+0.014 мм

d1НЕ=D1max+Tp+H/12=17.835+0.012+0.072=17.919 мм

Расположение полей допусков калибров-пробок

Задание №10

По справочнику назначаем поля допусков

На вал:

![]()

На втулку:

![]()

Обозначение шлицевого соединения имеет вид:

расположение полей допусков:

Задание №11

Расчет калибров пробок:

(11.1)

(11.1)

Dk=19.996 мм

![]() (11.2)

(11.2)

dk=15.9 мм

(11.3)

(11.3)

bk=6.022 ![]() =19.988 мм расположение поле допуска на

изготовление калибра-пробки:

=19.988 мм расположение поле допуска на

изготовление калибра-пробки:

Расчет калибров скоб:

(11.4)

(11.4)

Dk=20.025 мм

![]() (11.5)

(11.5)

dk=15.9 мм

(11.6)

(11.6)

bk=6.008 ![]() =20.033 мм расположение поле допуска на

изготовление калибра-скобы:

=20.033 мм расположение поле допуска на

изготовление калибра-скобы:

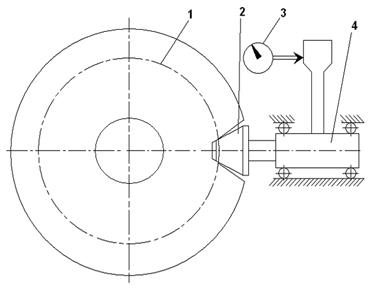

Задание №13

Радиальное биение зубчатого

венца 1 контролируют на

биениемерах (25003, Б-10М, БВ-5015, БВ-5050, БВ-5060, БВ-5061), имеющих

модульные профильные наконечники

Радиальное биение зубчатого

венца 1 контролируют на

биениемерах (25003, Б-10М, БВ-5015, БВ-5050, БВ-5060, БВ-5061), имеющих

модульные профильные наконечники

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.