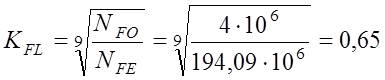

1) Для шестерни конической зубчатой передачи.

тогда :

NFE=194,09*106

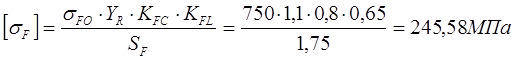

2) Для колеса конической зубчатой передачи.

тогда :

NFE=54,22*106

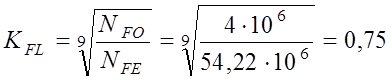

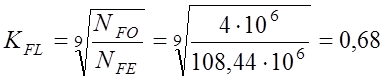

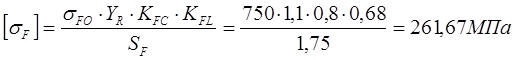

3) Для шестерни цилиндрической зубчатой передачи.

тогда :

NFE=104,44*106

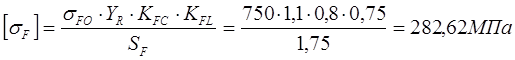

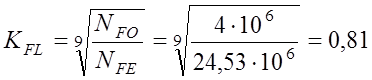

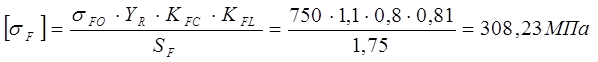

4) Для колеса цилиндрической зубчатой передачи.

тогда :

NFE=24,53*106

4.3.4. Расчет допускаемых напряжений для проверки прочности зубьев при перегрузках.

1) Допускаемое напряжение при перегрузке моментом Т для всех колес (шестерен) с объемной закалкой

[sH]max-=2.8sT=2.8*785=2198 МПа

2) Допускаемое напряжение при изгибе для всех колес (шестерен) с объемной закалкой

[sF]max-=0.6sБ=0,6*980=576 МПа.

Значения sТ и sБ взяты из таблицы механических свойств сталей (Приложение 3 [ 4 ])

4.4. Рассчитаем вторую прямозубую пару, как более нагруженную и в основном определяющую габариты редуктора.

4.4.1. Межосевое расстояние из условия аw=300 мм

4.4.2. Определим ширину зубчатого венца bw

bw= аw*yba=0.22*300=66 мм

По таблице 8.5 [ 5 ] принимаем коэфицент ширины зубчатого венца по модулю получаем:

ym=20

- Определяем модуль: m= bw/ym=66/20=3.3 мм

- Согласовываем значение m по таблице 8.1 [ 2 ] m=3 мм

- Суммарное число зубьев ZS=2 аw/m=2*300/3=200

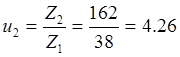

- Число зубьев шестерни Z1= ZS/(u+1)=200/(4.37+1)=37,24. Принимаем Z1=38>Zmin=17 , где Zmin=17 для прямозубых передач.

- Число зубьев колеса Z2= ZS-Z1=200-38=162

- Фактическое передаточное число

- Делительные диаметры шестерни колеса d1=Z1*m=114 мм

d2=Z2*m=162*3=486 мм

4.5. Рассчитаем коническую прямозубую пару.

u=iБ=3,58; Т2=70,42*103Н*мм

По рекомендациям к формуле (8.44) [ 2 ] принимаем Kbe=0.285 (коэфицент ширины зубчатого венца относительно внешнего конусного расстояния)

По примечаниям к графику рис 8.33 [ 2 ] принимаем КНb=1.45

Опытный коэфицент, характеризующий положение прочности конической прямозубой передачи по сравнению с цилиндрической VH=VF=0.85

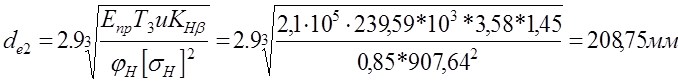

Найдем основные габаритные размеры конической передачи de2 и Re

По формуле (8.36) [ 2 ] , углы делительных конусов tgd2=u1=3.54, d2=740 131 2011, d1=900-d2=150 461 8011

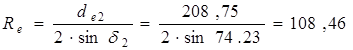

Среднее конусное расстояние: R=Re-0.5b=108,46-0.5*30,91=93,005

Z1min³17cosd1cos3b=9.025

Z1=18

Z2=Z1*u=18*3.58=64,44

Z2=64

Уточняем u=Z2/Z1=64/18=3.5

d2=arctg u=740 31 0011 , d1=900-d2=150 571 0011

me=de2/Z2=3,25

de1=de2/u=208,75/3.5=59,64

Средний окружной модуль: m=meR/Re=2.39*68.25/79.59=2.78

Средний делительный диаметр: d=mZ

d1=mZ1=2.78*18=50,04

d2=mZ2=2.78*64=177,92

Внешняя высота зуба he=2.2me=2.2*3,25=7,15

Внешняя высота головки зуба: hae=me=3,25

Внешняя высота ножки зуба: hfe=1.2me=1.2*3,25=3,9

Угол ножки зуба: Qf=arctg hfe/Re=arctg(3,9/108,46)=2.06

Окончательные значения размеров колес.

Делительные диаметры:

de1=meZ1=3,25*18=58,5

de2=meZ2=3,25*64=208

Внешние диаметры:

dae1= de1+2(1+xe1)mecosd1=58,5+2(1+0.44)3,25cos15.8=67,51

dae2= de2+2(1+xe2)mecosd2=208+2(1-0.14)3,25cos74.05=209,54

4.6. Проектный расчет валов.

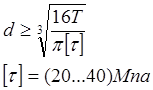

Для предварительного определения диаметра вала выполняют ориентировочный расчет его на чистое кручение по пониженному допускаемому напряжению[ t ] по формуле:

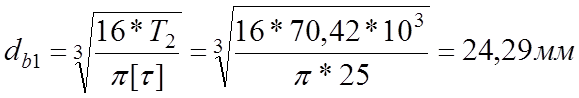

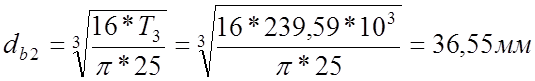

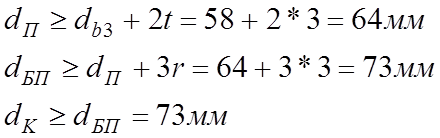

Ведущий вал. Принимаем [ t ]=25 Н/мм2 и определяем диаметр выходного конца вала:

Округляем до ближайшего значения из стандартного ряда стр.372 [3 ], принимаем db1=26 мм

Из таблицы на стр. 25 [ 3 ]:

T=2,2 мм - высота буртика

r=2 мм – координата фаски подшипника

f=1 мм – размер фаски

принимаем dbп=38 мм

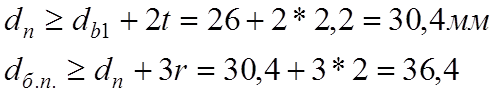

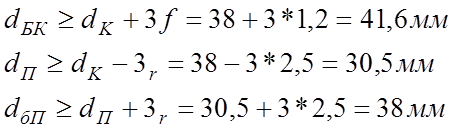

Промежуточный вал. Принимаем [ t ]=25 Н/мм2 и определяем диаметр выходного конца вала:

Округляем до ближайшего значения, принимаем db2=38 мм, dK=38 мм

Из табл. На стр 25 [ 3 ]:

r= 2,5 мм

f=1,2мм

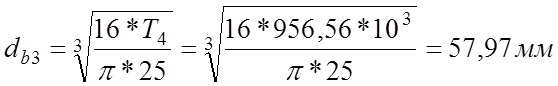

Ведомый вал. Принимаем [ t ]=25 Н/мм2 и определяем диаметр выходного конца вала:

Округляем до ближайшего значения, принимаем db3=58 мм

Из табл. На стр 25 [ 3 ]:

t= 3 мм

r=3мм

Округляем до ближайшего значения, принимаем dК=72 мм

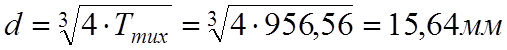

4.7. Конструктивные размеры корпуса редуктора.

Размеры основных элементов корпуса определяют в зависимости от значения наибольшего вращающего момента на тихоходном валу, Ттих=Т3=956,56 Н*м

4.7.1. Толщина стенки корпуса:

![]()

Принимаем d=6 мм.

4.7.2. Толщина стенки крышки корпуса:

d1=0,9d=0,9*6=5,6

Принимаем d1=10 мм

4.7.3. Толщина ребра в сопряжении со стенкой корпуса:

d2=d=10 мм

4.7.4. Толщина ребра в сопряжении со стенкой крышки:

d3=d1=10 мм

4.7.5. Диаметр фундаментных болтов:

Принимаем d=16 мм.

4.7.6. Диаметр болтов в соединении крышки с корпусом редуктора:

![]()

Принимаем d1=12 мм.

4.7.7. Диаметр болтов крепления торцовых крышек подшипников:

d2=0.5*d1=0.5*12=6 мм

4.7.8. Толщина фундаментных лап:

h=1,5*d=1,5*16=24 мм

4.7.9. Толщина фланца корпуса:

h1=1,5*d1=1,5*12=18 мм

4.7.10. Толщина фланца крышки:

h2=1,3*d1=1,3*12=15,6 мм

4.7.11. Размеры, определяющие положение болтов:

- расстояние от стенки корпуса до края фланца фундаментных лап:

К=(3,2 ... 3,5)d=3.5*16=56 мм;

- для верхнего фланца:

К1=(2,8 ... 3)d1=3*12=36 мм;

- от края фланца до оси болта:

с=0,5К=0,5*56=28 мм

- расстояние между осями болтов: l1=(10 ... 15)d1=12,5*12=150 мм

- диаметр штифта: dшт=(0,7 ... 0,8)d1=0.8*12=9,6 мм

Список литературы:

1. А.И. Смелягин. «Детали машин» методичка

2. М.Н. Иванов «Детали машин», М., Высшая школа, 1991г

3. П.Ф.Дунаев, О.П. Леликов, «Конструирование узлов и деталей машин» М., Высшая школа, 1985г

4. В.Ф. Чешев «Выбор материала и определение допускаемых напряжений при проектировании редукторов» учебное пособие, НГТУ, 2000 г.

5. С.А. Чернавский «Курсовое проектирование деталей машин», М., Машиностроение , 1979г.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.