прямозубой передачи, муфты и трех пар подшипников соответственно.

Мощность электродвигателя определяется по формуле:  .

.

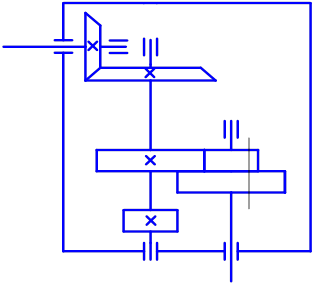

Рис. 3. Кинематическая схема 2.

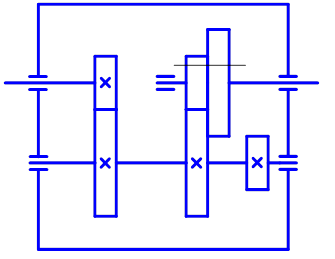

Схема 3.

КПД привода можно определить по формуле: ![]() , где

, где ![]() - КПД ременной, цилиндрической

прямозубой передачи, муфты и трех пар подшипников соответственно.

- КПД ременной, цилиндрической

прямозубой передачи, муфты и трех пар подшипников соответственно.

Мощность электродвигателя определяется по формуле:  .

.

Рис. 4. Кинематическая схема 3

1.4 Выбор кинематической схемы

Выбираем третью схему (рис. 4).

КПД данной схемы наибольший и составляет 84,2%.

При расчете частот вращения ошибка не превышает 2,6%.

Ременная передача обеспечивает бесшумность работы, и самопредохранение от перегрузок, проскальзывания ремня (например, при заклинивании привода).

Прямозубая цилиндрическая передача проста в изготовлении. При ее использовании практически отсутствуют осевые силы, что позволяет применять простые подшипниковые узлы, также с легкостью выполняется условие смазки.

Существуют также недостатки при применении этих передач, но перечисленные положительные качества перевешивают их.

1.5 Подбор двигателя

Для цилиндрического

двухступенчатого редуктора наиболее рациональным оказывается передаточное

отношение ![]() , которое обеспечивается электродвигателем

с синхронной частотой вращения

, которое обеспечивается электродвигателем

с синхронной частотой вращения ![]() (табл. 1).

(табл. 1).

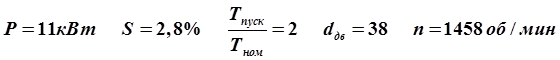

Выберем двигатель серии 4А закрытого обдуваемого исполнения 4А132М4УЗ, имеющего при синхронной частоте вращения 1500 мин-1 следующие технические данные:

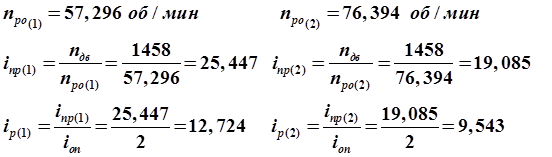

1.6 Уточним передаточное отношение привода редуктора по формулам:

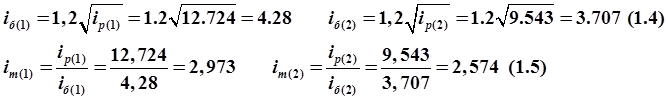

Пользуясь соотношениями (1.4) и (1.5) подбираем стандартные значения передаточных отношений у быстроходной и тихоходной передачи.[1,стр.137]

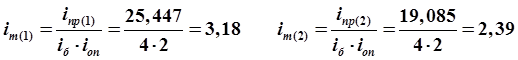

Округляем до стандартных значений [1, стр. 137]

![]()

Корректируем передаточные отношения тихоходной передачи

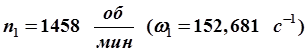

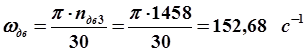

1.7 Определяем частоты вращения и угловые скорости вращения на валах

Скорости на валах:

Скорость

первого вала (вала двигателя):  .

.

Скорость

вращения второго вала:  .

.

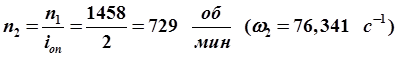

Скорость

вращения третьего вала:  .

.

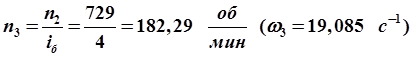

Скорость вращения третьего вала (скорость вращения вала

исполнительного органа):

1.8 Определяем крутящие моменты на валах.

Момент на первом валу (вал электродвигателя):  , где

, где ![]() -

мощность двигателя;

-

мощность двигателя;  (n –

частота вращения двигателя).

(n –

частота вращения двигателя).

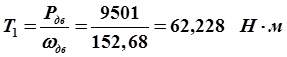

Момент

на втором валу: ![]()

Момент на третьем валу:

![]()

Момент на четвертом валу:

2. Расчет зубчатых колес редуктора

2.1. Выбор материала для зубчатых колес

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления колес сравнительно недорогую легированную сталь 40ХН:

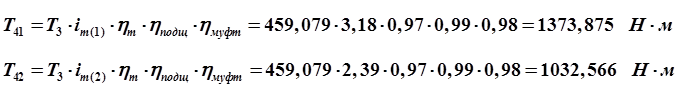

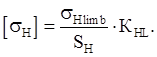

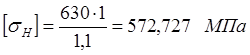

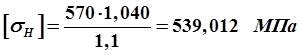

2.2. Расчет допускаемых контактных напряжений [sH]

Допускаемые контактные напряжения определим по формуле:

[1, с.167 – 173]

[1, с.167 – 173]

Для улучшения предел контактной прочности sНlimb = 2HBш + 70, коэффициент безопасности Sн = 1,1.

Рассчитаем предел усталостной прочности:

для шестерни термообработка – улучшение, твердость НВш = 280,

для колеса термообработка – улучшение, твердость НВк = 250.

σHlimbш = 2·НВш + 70 = 2·280 + 70 = 630 МПа;

σHlimbк = 2·НВк + 70 = 2·250 + 70 = 570 МПа.

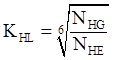

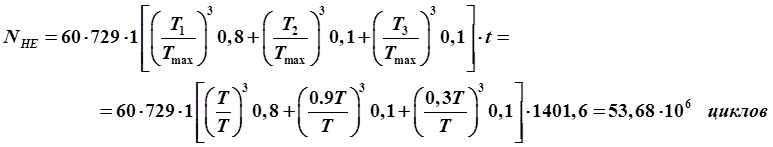

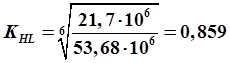

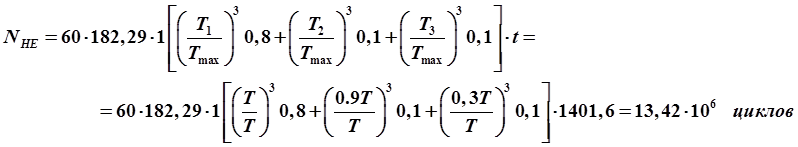

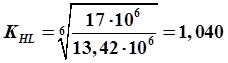

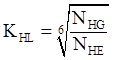

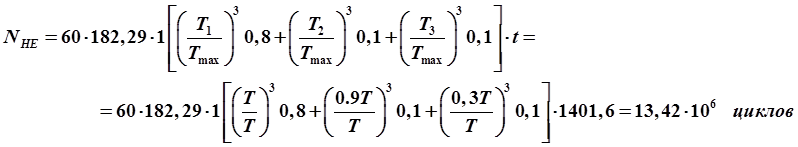

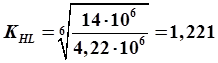

Коэффициент долговечности:

,

,

, где с = 1 – число зацеплений;

, где с = 1 – число зацеплений;

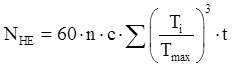

n = n2 = 729 мин-1 скорость вращения (для шестерни);

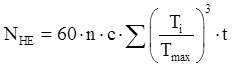

n = n3 = 182,29 мин-1 скорость вращения (для колеса);

t = 365×L×Kг×24×Kc = 365×2×0,8×24×0,1 = 1401,6 ч,

L = 2 – количество лет, которые работает установка,

Кг = 0,8, Кс = 0,1 – коэффициенты годового и суточного использования соответственно;

При расчете на выносливость зубчатых

колес, принято не учитывать перегрузки при которых число циклов переменных

напряжений за полный срок службы <![]() . Проверяем сколько

циклов нагружения имеет передача при нагрузке Tmax

. Проверяем сколько

циклов нагружения имеет передача при нагрузке Tmax

![]()

Следовательно, перегрузки не учитываем.

Для шестерни:

,т.к результат получился

меньше единице, то принимаем

,т.к результат получился

меньше единице, то принимаем ![]()

.

.

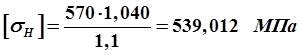

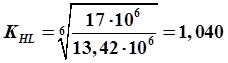

Для колеса:

.

.

Рассчитаем предел усталостной прочности:

для шестерни термообработка – улучшение, твердость НВш = 250,

для колеса термообработка – улучшение, твердость НВк = 230.

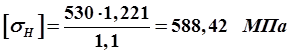

σHlimbш = 2·НВш + 70 = 2·250 + 70 = 570 МПа;

σHlimbк = 2·НВк + 70 = 2·230 + 70 = 530 МПа.

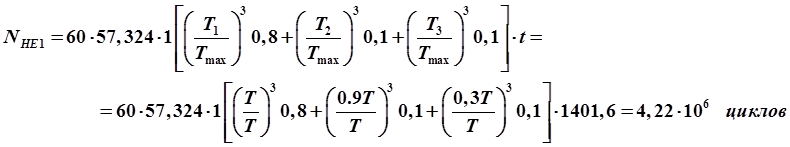

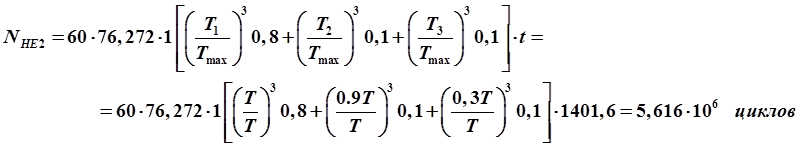

Коэффициент долговечности:

,

,

, где с = 1 – число зацеплений;

, где с = 1 – число зацеплений;

n = n3 = 182,29 мин-1 скорость вращения (для шестерни);

n = n41 = 57,324 мин-1 скорость вращения (для колеса);

n = n42 = 76,272 мин-1 скорость вращения (для колеса);

t = 365×L×Kг×24×Kc = 365×2×0,8×24×0,1 = 1401,6 ч,

L = 2 – количество лет, которые работает установка,

Кг = 0,8, Кс = 0,1 – коэффициенты годового и суточного использования соответственно;

Для шестерни (первой скорости):

Для колеса (первой скорости):

.

.

.

.

Для шестерни (второй скорости):

Все расчеты совпадают с расчетом для шестерни первой скорости.

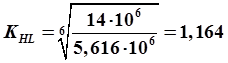

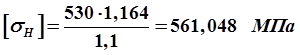

Для колеса (второй скорости):

.

.

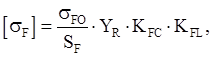

2.3. Расчет допускаемых напряжений изгиба [sF]

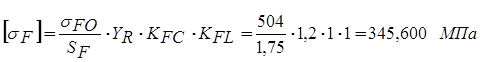

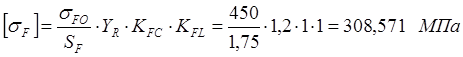

Допускаемые напряжения изгиба шестерни и колеса рассчитаем по формуле:

[1,

с. 173 – 174]

[1,

с. 173 – 174]

где KFC = 1 – коэффициент, учитывающий характер приложения нагрузки;

YR = 1,2 – коэффициент, учитывающий шероховатость поверхности;

SF = 1,75 – коэффициент безопасности.

Предел выносливости зубьев при изгибе:

σFoш = 1,8·НВш = 1,8·280 = 504 Мпа;

σFoк = 1,8·НВк = 1,8·250 = 450 МПа.

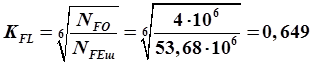

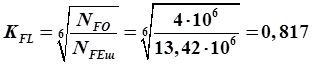

Эквивалентное число циклов принимаем: NFEш= NHЕш = 53,68×106; NFEк= NHЕк =13,42×106.

Базовое число (для всех сталей): NFО = 4·106.

Для шестерни:

Определим коэффициент долговечности

так как результат получился меньше единицы, то принимаем КFLш = 1;

Для колеса:

так как результат получился меньше единицы, то принимаем КFLк = 1;

Предел выносливости зубьев при изгибе:

σFoш = 1,8·НВш = 1,8·250 = 450 Мпа;

σFoк = 1,8·НВк = 1,8·230 = 414 МПа.

Эквивалентное число циклов принимаем:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.