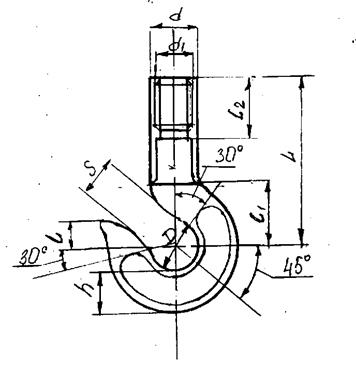

Крюк выбирают по ГОСТ 6627-74 и ГОСТ 6628-73, по заданной грузоподъемности с учетом режима работы механизма и типа привода из [6 ]. Крюк показан на рис. 6.

Материал крюка – Сталь 20, штамповка.

Заготовка крюка 24А ГОСТ 6627-74.

Наибольшая грузоподъемность крюка (5М) – 50т.

Основные размеры крюка: D=270мм; S=205мм; L=820мм; d=170мм; d1=Тр140х16; l1=360мм; l2=175мм; l=135мм; h=260мм.

Рис. 6

5.4. Расчет блоков крюковой подвески

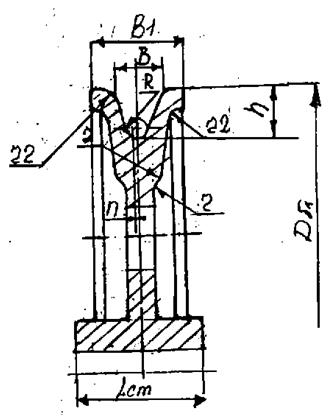

Блоки для группы режима работы 5М будем изготавливать из Стали 25Л. Эскиз блока показан на рис. 7.

Минимально допустимый диаметр блока по средней линии навиваемого каната:

D=dk·h2, (4)

где h2- коэффициент выбора диаметра основного блока, (h2=25).

D=25,5·25=637,5мм.

Диаметр блока по дну желоба:

Dб=dk·(h2-1), (5)

Dб=25,5·(25-1)=612мм.

По справочнику [6] выбираем: ширина блока – В2=0,095м; диаметр оси блока - d0=0,07м; высота ручья желоба - h=0,045м; радиус ручья желоба - R=0,0155м; В=0,022м; В1=0,067м; r=0,032м; r1=0,025м; r2=0,0063м.

Длина ступицы блока:

lст=1,2·b, (6)

lст=1,2·0,095=0,114м.

Рис. 7

5.5. Определение размеров барабана

Диаметр барабана по средней линии навиваемого каната:

D=dк×h1 , (7)

D=0,0255·22,4=0,571м.

где h1 – коэффициент выбора диаметра барабана, (h1=22,4).

Диаметр барабана по наружной поверхности барабана:

Dб=dк ·(h1-1), (8)

Dб=0,0255·(22,4-1)=0,545м.

Полная длина двухканатного барабана:

Lб=2·(Lр+Lк)+Lн , (9)

где Lр- длина рабочей части барабана, м;

Lк- длина участка, необходимого для закрепления каната на барабане, м;

Lн- длина ненарезанной части барабана, (Lн=0,15…0,2м).

Lр=(Zр+Zз)·t, (10)

где Zр- число рабочих витков на барабане;

Zз- число запасных витков, (Zз=(1,5…2));

t- шаг навивки, м.

,

(11)

,

(11)

где H- высота подъема груза, м;

t=dк+(0,002…0,003), (12)

t=0,0255+0,0025=0,028м.

Lк=(3…4)·t, (13)

Lк=3·0,028=0,084м.

Lр=(35+2)·0,028=1,033м.

Lб=2·(1,033+0,084)+0,2=2,44м.

Так как (Lб>4Dб), тогда увеличим диаметр барабана.

Dб=Lб /4, (14)

Dб=2,44 /4=0,61м.

Принимаем диаметр барабана, Dб=610мм, D=635,5мм.

Толщина стенки барабана:

d=0,02·D+(0,006…0,01), (15)

d=0,02·0,6355+0,007=0,02м.

5.6. Определение потребной мощности и выбор

двигателя

Потребная мощность двигателя, кВт:

(16)

(16)

где V- скорость подъема груза, м/с;

h- к.п.д. привода, (h=0,85…0,9).

По потребной мощности с учетом режима работы механизма (ПВ=40%) из [ 6 ] выбираем электродвигатель серии 4МТН280М6 с фазным ротором: Рдв=75кВт;

частота вращения ротора двигателя - nдв=720об/мин; момент инерции ротора- Jр=4,5кг·м2; к.п.д.- h=0,87; масса - m=850кг.

5.7. Кинематический расчет механизма

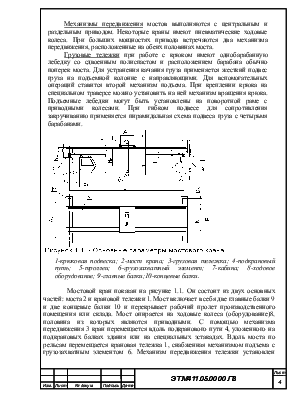

Задача кинематического расчета заключается в определении общего передаточного числа, разбивки его по ступеням в соответствии с выбранной кинематической схемой рис. 2.

Частота вращения барабана, об/с:

,

(17)

,

(17)

Общее передаточное отношение механизма подъема груза:

U=nдв /nб, (18)

U=12 /0,261=45.

Расчетная мощность редуктора, Рр, кВт:

Рр=кр·Р, (19)

где кр- коэффициент, учитывающий условие работы редуктора, (из [4 ] кр=1).

Рр=1·75=75кВт.

По величине U с учетом числа оборотов входного вала редуктора nвх=nдв, режима работы, передаваемой мощности Р подбираем из [6] стандартный редуктор Ц2-750.

Передаточное число редуктора Uр =40.

Мощность на быстроходном валу редуктора Р=80кВт;

Частота вращения быстроходного вала nдв=12об/с.

5.8. Подбор соединительных муфт

Статический момент сопротивления при подъеме номинального груза, приведенный к валу двигателя, Н·м.

(20)

(20)

Номинальный момент двигателя, Н·м.

Тн=Рдв /(2·p·nдв), (21)

Тн=75000/(2·3,14·12)=995Н·м.

Расчетный момент Тр, Н·м:

Тр=к1·к2·Тс, (22)

где к1- коэффициент, учитывающий степень ответственности механизма, (к1=1,2);

к2- коэффициент, учитывающий режим работы механизма, (к2=1,3).

Тр=1,2·1,3·831=1296Н·м.

Из [6] выбираем муфту упругую втулочно–пальцевую с тормозным шкивом диаметром- Dт=400мм, с номинальным вращающим моментом - Мк=1500Н·м, с моментом инерции муфты-Jм=6,9кг·м2.

5.9. Определение тормозного момента.

Выбор тормоза

Тормоз выбираем по величине тормозного момента Тт, Н·м:

Тт=к·Тс, (23)

где к- коэффициент запаса торможения, (к=2 ).

Тт=2·831=1662Н·м.

Из [6] выбираем колодочный тормоз серии ТКП-400 с электромагнитом постоянного тока.

D=400мм, тормозной момент Тт.ном=1100Н·м.

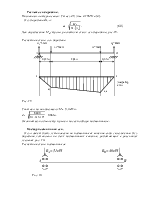

По принятым размерам барабана, электродвигателя, соедини-тельных муфт вычертим компоновочную схему лебедки (рис. 8).

Компоновочная схема лебедки

Рис. 8

5.10. Проверка двигателя на надежность пуска

Фактическое ускорение при пуске, м /с:

(24)

(24)

где Vфп- фактическая скорость подъема груза, м/с;

tп- время пуска, с.

(25)

(25)

где

![]() - фактическая частота вращения барабана,

об/с.

- фактическая частота вращения барабана,

об/с.

(26)

(26)

(27)

(27)

где Jр- момент инерции ротора двигателя, кг·м2;

Jм- момент инерции соединительной муфты, кг·м2;

d - коэффициент, учитывающий вращающиеся массы привода, (d=1,1);

Jгр- приведенный к валу двигателя момент инерции поднимаемого груза, кг·м2;

wдв- угловая скорос ть вала двигателя, рад/с;

Тср.п.- среднепусковой момент двигателя, Н·м.

Тср.п.=(1,5…1,6)·Тн , (28)

Тср.п.=1,5·995=1493Н·м.

(29)

(29)

wдв=2·p·nдв, (30)

wдв=2·3,14·12=75рад/с.

Должно соблюдаться условие:

![]() (31)

(31)

где а - наибольшее допускаемое ускорение механизма подъема груза, м/с (а=0,2м/с).

![]()

5.11. Прочностные расчеты элементов механизма подъема

Расчету на прочность подлежат следующие узлы: крюковая подвеска, барабан, узел установки барабана.

5.11.1. Расчет элементов крюковой подвески

Расчет крюка. Выбранный крюк проверяют на разрыв в сечении по резьбе хвостовика:

(32)

(32)

где d0- внутренний диаметр резьбы хвостовика, м;

![]() - допускаемые напряжения на разрыв, МПа.

- допускаемые напряжения на разрыв, МПа.

(33)

(33)

где sт- предел текучести материала, МПа.

Из [6] принимаем материал крюка Сталь 20 ГОСТ 1050-74, sт=215МПа, НВ=150.

d0=d-2×H2, (34)

где d - диаметр резьбы хвостовика, м;

Н2- высота профиля резьбы хвостовика, м.

d0=0,14-2×0,0035=0,133м.

![]()

Определение высоты гайки крюка. Высоту гайки крюка определяем из условия ограничения удельного давления в резьбе.

, (35)

, (35)

где t- шаг резьбы хвостовика, м;

рср- удельное давление в резьбе, МПа (рср=40…60МПа).

Принимаем высоту гайки Н=40мм.

Подбор подшипника крюка. При грузоподъемности более 30кН для более легкого вращения крюк опирается на упорный подшипник. Подшипник подбирают по статической грузоподъемности и диаметру не нарезанной части крюка - d1=170мм.

Qст=1,2×Q, (36)

Qст=1,2×500000=600000Н=600кН.

Из [9] выбираем упорный подшипник № 8234: Qст=635кН; d1=170мм; Dп=240мм; Н1=55мм.

Эскизная компоновка подвески. Эскизную компоновку выполняют с целью предварительного определения размеров, необходимых для проведения прочностных расчетов элементов подвески. При вычерчивании эскиза подвески нормального типа (рис.9 ) используются найденные ранее размеры:

диаметр блоков Dбл=0,7м;

длина ступицы блоков lст=0,12м;

высота гайки крюка H=0,04м;

наружний диаметр подшипника крюка Dn=0,24м;

высота подшипника крюка H1=0,055м;

длина ненарезанной шейки хвостовика крюка l1=0,285м;

длина нарезанной шейки хвостовика крюка l2=0,175м;

диаметр ненарезанной шейки хвостовика d1=0,17м;

толщина серьги d1=0,02м;

толщина щеки d2=0,01м;

расстояние между блоками D1=0,01м;

расстояние между блоками и внутренней поверхностью щеки D2=0,01м;

расстояние между блоками и хвостовиком крюка D=0,05м;

расстояние между щеками (конструктивно) lm=0,4м.

Ширина траверсы:

B=Dn+(0,01…0,05), (37)

В=0,24+0,03=0,27м.

Высота траверсы:

h=l1+l2- (H1+H), (38)

h=0,285+0,175-(0,055+0,04)=0,365м.

Принимаем h=0,36м.

Диаметр цапфы:

dц=(0,7…1,0)×h, (39)

dц=0,8·0,36=0,288м.

Принимаем dц=0,29м.

Расчет оси блоков.

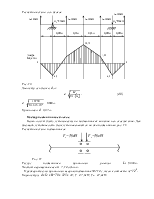

Цель расчета- определение диаметра оси блоков из условия прочности её на изгиб. Расчетная схема оси блоков представляет собой балку на двух опорах (рис. 10 ).

Назначаем материал оси блоков: Сталь 45; [sдоп]=315МПа.

Эскизная копановка крюковой подвески

Рис. 9

Расчетная схема оси блоков

Диаметр оси блока, d, м:

,

(40)

,

(40)

Принимаем d=0,07м.

Подбор подшипников блоков.

|

|

|||||||

|

||||||||

Рис. 11

Ресурс подшипника принимаем равным Lh=8000ч. Частота вращения вала n=7,14 об/мин.

Предварительно принимаем шарикоподшипник №214 с углом контакта

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.