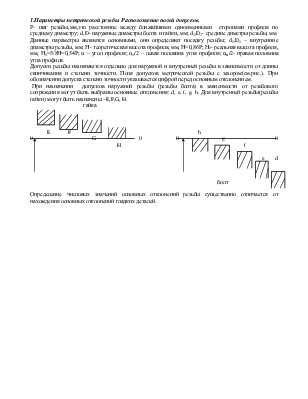

1.Параметры метрической резьбы. Расположение полей допусков.

Р- шаг резьбы,мм,это расстояние между ближайшими одноименными сторонами профиля по среднему диаметру; d,D- наружные диаметры болта и гайки, мм; d2,D2- средние диметры резьбы, мм. Данные параметры являются основными, они определяют посадку резьбы; d1,D1 – внутренние диаметры резьбы, мм; Н- теоретическая высота профиля, мм, Н=0,86Р; Н1- реальная высота профиля, мм, Н1=5/8Н=0,54Р; α – угол профиля; αл/2 – левая половина угля профиля; αп/2- правая половина угла профиля.

Допуски резьбы назначаются отдельно для наружной и внутренней резьбы в зависимости от длины свинчивания и степени точности. Поля допусков метрической резьбы с зазором(см.рис.). При обозначении допуска степени точности указывается цифрой перед основным отклонением.

При назначении допусков наружной резьбы (резьбы болта) в зависимости от резьбового сопряжения могут быть выбраны основные отклонения: d, e, f, g, h. Для внутренней резьбы(резьбы гайки) могут быть назначены –E,F,G, H.

гайка

|

|||||||||

|

|||||||||

![]()

![]()

![]() E F h

E F h

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 0 G 0 0 g 0

0 G 0 0 g 0

![]()

![]()

![]()

![]()

![]()

![]() H f

H f

|

|||

![]()

![]()

![]()

![]()

![]()

![]() e d

e d

болт

Определение числовых значений основных отклонений резьбы существенно отличается от нахождения основных отклонений гладких деталей.

2.Допуски и посадки шлицевых соединений.

Поля допусков, а также посадки валов и втулок, рекомендуемые ГОСТ 1139-80 для различных способов центрирования см.табл. Кроме указанных стандартом предусмотрена возможность применения полей допусков втулок H6, D10, Js10 и валов g5,js5,d10,(h10).

|

Поверхность, по которой производят центрирование |

Подвижность соединения |

Реверсивность передачи |

Посадка |

|||

|

По центрирующему диаметру |

По нецентрирующему диаметру |

По боковым поверхностям |

||||

|

d |

Подвижное |

Нереверсируемая |

H7/f7 |

H12/a11 |

F10/e9 |

|

|

Реверсируемая |

H7/g6 |

D9/h9 |

||||

|

D |

Неподвижное |

Нереверсируемая |

H7/js6 |

- |

F8/f8 |

|

|

Реверсируемая |

H7/n6 |

- |

F8/js7 |

|||

|

b |

Неподвижное |

- |

D H12/a11 |

- |

F8/js7 |

|

Рекомендуемые поля допусков и посадки для размеров D и b при центрировании по D

|

Поле допуска |

Посадка |

|

|

втулки |

вала |

|

|

Для размера D |

||

|

H7 |

f7;g6;h7;js6;n6 |

H7/f7;H7/g6;H7/h7;H7/js6;H7/n6 |

|

H8 |

e8 |

H8/e8 |

|

Для размера d |

||

|

F8 |

d9;e8;f7;f8;h8;h9;js7 |

(F8/d9);F8/e8;F8/f7;F8/f8;F8/h8;F8/h9;F8/js7 |

|

D9 |

d9;e8;f7;h8;h9;js7 |

(D9/d9);D9/e8;D9/f7;D9/h8;D9/h9;D9/js7 |

Рекомендуемые поля допусков и посадки для размеров d и b при центрировании по d

|

Поле допуска |

Посадка |

|

|

втулки |

вала |

|

|

Для размера d |

||

|

H7 |

f7;g6;h7;js6;js7;n6 |

H7/f7;H7/g6;H7/h7;H7/js6;H7/n6 |

|

H8 |

e8 |

H8/e8 |

|

Для размера b |

||

|

F8 |

f7;f8;h7;js7;k7 |

F8/f7; F8/f8; F8/h7; F8/js7; F8k7 |

|

H8 |

h7;h8;js7 |

H8/h7; H8/h8; H8/js7 |

|

D9 |

e8;f8;e9;h9;k7 |

D9/e8; D9/f8; D9/e9; D9/h9; D9/k7 |

|

F10 |

e8;f8;h7;e9;h9;js7;k7 |

F10/e8;F10/f8; F10/h7; F10/e9; F10/h9; F10/js7; F10/k7 |

Рекомендуемые поля допусков и посадки для размера b при центрировании по d

|

Поле допуска |

Посадка |

|

|

втулки |

вала |

|

|

F8 |

d9;e8;f8;e9;h9;js7 |

(F8/d9); F8/e8; F8/f8; F8/e9; F8/h9; F8/js7 |

|

D9 |

d9;e8;f8;e9;h9;js7;k7 |

(D9/d9); D9/e8; D9/f8; D9/e9; D9/h9; D9/js7; D9/k7 |

|

F10 |

d9;e8;f8;e9;h9;k7 |

F10/d9; F10/e8; F10/f8; F10/e9; F10/h9; F10/k7 |

3.Развитие ВЗ в России.

4.Калибры. Назначение. Точность изготовления.

Контроль детали- это определение ее годности. Калибры - бесшкальные СИ для контроля деталей при крупносерийном производстве.

Калибры подразделяются:

1 по принципу контроля

- нормальные(шаблоны, угольники и др.), контроль которыми проводится на просвет и существенно зависит от субъективных факторов.

- предельные- калибры-пробки предназначены для контроля двух предельных размеров отверстий, калибры-скобы- для контроля предельных размеров валов.

Проходные калибры контролируют детали по предельным размерам, соответствующим наибольшему расходу материала, т.е. проходной калибр-пробка контролирует Dmin , проходной калибр-скоба контролирует dmax.

Непроходные калибры контролируют вторые предельные размеры: непроходная к-п контролирует Dmax , непроходная к-с контролирует dmin

2 по контролируемой поверхности: гладкие цилиндрические, резьбовые, конические, специальные.

3 по конструкции: однопредельные, односторонние, нерегулируемые, двухпредельные, двухсторонние, регулируемые.

Общими требованиями для всех калибров являются: высокая твердость рабочих поверхностей-HRC 52…44, особенно проходной стороны, высокая износостойкость, хорошая поверхность и сохранение линейных размеров.

5.Переходные посадки. Назначение.

Переходные посадки предназначены для неподвижных, но разъемных соединений и обеспечивают хорошее центрирование соединяемых деталей. При выборе переходных посадок необходимо учитывать, что для них характерна возможность получения как натягов, так и зазоров. Натяги, получающиеся в переходных посадках, имеют относительно малую величину и обычно не требуют проверки деталей на прочность, за исключением отдельных тонкостенных деталей. Эти натяги недостаточны для передачи соединением значительных крутящих моментов ил усилий. К тому же получение натяга в каждом из собранных соединений без предварительной сортировки деталей не гарантировано. Поэтому переходные посадки применяют с дополнительным креплением соединяемых деталей шпонками, штифтами, винтами и др. Иногда эти посадки применяют без дополнительного крепления, например, когда сдвигающие силы весьма малы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.