приложению 8 определяются остальные геометрические параметры режущей части.

Для черновой и получистовой стадий обработки:

задний угол α=6˚;

передний угол γ=10˚ ;

форма передней поверхности – плоская с фаской ;

ширина фаски вдоль главного режущего лезвия f=0.5мм;

радиус округления режущей кромки ρ=0.03мм ; радиус вершины резца rв=1.0мм.

Для чистовой стадии обработки :

задний угол α=8˚;

передний угол γ=15˚;

форма передней поверхности – плоская с фаской;

ширина фаски вдоль главного режущего лезвия f=0,3 мм; радіус округления режущей кромки p=0,03 мм;

радіус вершины резца rв=1,0 мм.

Нормативный период стойкости находим по выражению 13.

Т=30 мин.

Выбор подачи.

Для черновой стадии обработки подачу выбирают по карте 3.Для поверхности 1 при точении детали с диаметром до 80 мм и глубиной резания t=1.4 мм рекомендуется подача S0=0,83 мм/об (поз. 1, инд. в) . По карте 3 определяют поправочные коэффициенты на подачу в зависимости от инструментального материала Кsи=1,1 и способа крепления пластины Ksp=1,05.

Для получистовой стадии обработки значния подач определяют по карте 4 аналогичным образом. Для поверхности 1 - S0Т=0,49 мм/об . Поправочные коэффициенты на подачу в зависимости от инструментального материала Кsи=1,1, способа крепления пластины Ksp=1,05.

Рекомендуемые подачи заносят в таблицу 1.

По карте 5 определяют поправочные коэффициенты на подачу черновой и получистовой стадий обработки для измененных условий обработки в зависимости от:

сечения державки резца Кsд=1,0;

прочности режущей части Ksh=1,05;

механических свойств обрабатываемого материала Ksм=0,8;

схемы установки заготовки Ksy=1;

состояния поверхности заготовки Ksп=1;

геометрических параметров

резца Ks![]() =1.3;

=1.3;

жесткости станка Ksj=1,0;

Окончательно подачу черновой стадии обработки определяют по формуле:

![]() S0=S0TКsиKspКsдKshKsjKsуKsпKs

S0=S0TКsиKspКsдKshKsjKsуKsпKs![]() Ksм;

Ksм;

![]() для поверхности 1

для поверхности 1

![]() S0=0.83ּ1.1 ּ1.05 ּ 1 ּ1.05 ּ0.8 ּ1 ּ1 ּ1.3 ּ1.05=1.05 об/мин

S0=0.83ּ1.1 ּ1.05 ּ 1 ּ1.05 ּ0.8 ּ1 ּ1 ּ1.3 ּ1.05=1.05 об/мин

Аналогично рассчитивают подачу получистовой стадии обработки для поверхности 1

S0=0.49ּ1.1 ּ1.05 ּ 1 ּ1.05 ּ0.8 ּ1 ּ1 ּ1.3 ּ1=0.62 об/мин

Рассчитанные подачи для черновой стадии обработки проверяются по осевой Рx и радиальной Py составляющим силы резания, допустимыми прочностью механизма подачи станка.

По карте 32 определяют табличные значения составляющих сил резания:

При обработке поверхности 1 с глубиной резания t=1.4 мм и подачей S0=1.05 мм/об,

Рxт=1100 Н (поз.1 инд.е ), Рyт= 520 Н (поз.2 инд. е )

По карте 33 определяют поправочные коэффициенты на силы резания для измененных условий в зависимости от:

механических свойств обрабатываемого материала KPmx= KPmy=1.2

главного угла в плане:

для поверхности 1 - KPφx=0,7; KPφy=2

главного переднего угла: KPγx= KPγy=0,9

угла наклона кромки: KPλx= KPλy= 1

Окончательно составляющие силы резания определяются по формулам:

Рx= Рxт KPmx KPφx KPγx KPλx (Н);

Рy= Рyт KPmy KPφy KPγy KPλy (Н);

для поверхности 1

Рx= 1100 ּ1.2 ּ 0.7 ּ0.9 ּ1=832 (Н);

Рy=520 ּ1.2 ּ 2ּ0.9 ּ1=1123 (Н)

Рxдоп=8000 Н;

Рyдоп= 3600 Н.

Для поверхности 1

![]() =0,22мм/об

(поз. 4, инд. в),

=0,22мм/об

(поз. 4, инд. в), ![]() =0,06мм/об (поз. 4, инд.

в) , по карте 8 определяет поправочные коэффициенты на подачу

чистовой стадии обработки для измененных условий в зависимости от:

=0,06мм/об (поз. 4, инд.

в) , по карте 8 определяет поправочные коэффициенты на подачу

чистовой стадии обработки для измененных условий в зависимости от:

механических свойств обрабатываемого материала ![]() = 0.8

= 0.8

схемы установки заготовки ![]() = 1

= 1

радиуса вершины резца ![]() = 1,0;

= 1,0;

квалитета точности обрабатываемой детали ![]() =0.8

=0.8

Окончательно подачу чистовой и отделочной стадии обработки определяют:

для 1.

![]() =0,22·0,8·1·1·0.8= 0.14

мм/об ;

=0,22·0,8·1·1·0.8= 0.14

мм/об ; ![]() =0,06·0,8·1·1·0.8= 0.04 мм/об

;

=0,06·0,8·1·1·0.8= 0.04 мм/об

;

Выбор скорости резания

При черновой стадии обработки : t=1.4мм , S=1.05 мм/об

Vt=128 м/мин (Поз.1, инд. ж) КVИ=0.35;

при получистовой стадии обработки: t=1.5мм , S=0.62 мм/об

Vt=153 м/мин (Поз.1, инд. е) КVИ=0.35.

Поправочные коэффициенты на скорость резания черновой и получистовой стадий обработки для измененных условий обработки в зависимости от:

группы обрабатываемости материала Kvc=1;

вида обработки КV0=1.0 ;

жесткости станка КVJ=1.0;

механических свойств обрабатываемого материала КVM=1.0;

геометрических параметров резца:

для поверхности 1 – K Vφ=1.05;

периода стойкости режущей части КVT=1.0;

наличие охлаждения K Vж=1.0.

Общий поправочный коэффициент на скорость резания вычисляют по формуле

Кv=Кvн ∙Кvс ∙Кvо ∙Кvj ∙ Кvм ∙Кvφ ∙Кvт ∙Кvж .

При черновой стадии обработки :

Кv=0.03675

При получистовой стадии обработки:

Кv=0.3675

Окончательно скорость резания при черновой стадии обработки определяют:

V=VТ ∙Kv ;

v=128 ·0.3675=48 м/мин

Скорость резания при получистовой стадии обработки:

v=153·0.3675=56 м/мин

Скорость резания для чистовой стадии обработки определяют по карте 22 :

при t=0.8 мм и Sо=0.14 мм/об

Vτ=327 м/мин (поз. 3. инд. б);

По карте 22 определяют поправочный коэффициент на скорости резания для чистовой стадии обработки в зависимости от инструментального материала К vи =0.2.

Поправочные коэффициенты для чистовой стадии ‚ определяемые по карте 23‚ численно совпадают с коэффициентами для черновой и получистовой стадий.

Общий поправочный коэффициент на скорость резания при чистовой стадии обработки:

Кv=0.21

Окончательно скорость резания на чистовой и отделочной стадии:

v=327 •0.21 =69 м /мин v=487 •0.21 =102 м /мин

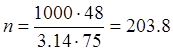

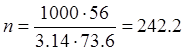

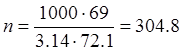

При черновой

обработке  об/мин ;

об/мин ;

принимаем nф=200 об/мин

![]()

м

/мин

м

/мин

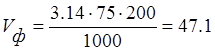

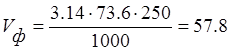

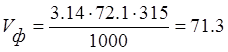

При получистовой обработке  об/мин

; принимаем nф=250 об/мин

об/мин

; принимаем nф=250 об/мин

![]()

м

/мин

м

/мин

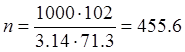

При чистовой и

отделочной обработке  об/мин ; принимаем nф=315 об/мин

об/мин ; принимаем nф=315 об/мин

![]()

м

/мин

м

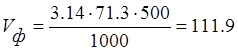

/мин  об/мин, nф=500 об/мин

об/мин, nф=500 об/мин

м /мин

м /мин

Проверка выбранных режимов мощности

Для черновой стадии обработки стали конструкционной

углеродистой при глубине резания t=1.4мм и подаче ![]() =1.05мм/об табличная мощность резания

=1.05мм/об табличная мощность резания ![]() =12 кВт (поз. 1, инд. ж).

=12 кВт (поз. 1, инд. ж).

Для получистовой стадии обработки стали конструкционной углеродистой

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.