телесного угла главного максимума диаграммы направленности спроектированной антенны. Кроме того, корпус должен быть технологичным, экономически выгодным, обеспечивать возможность сборки схемы, контроль, подстройку, ремонт и т.д.

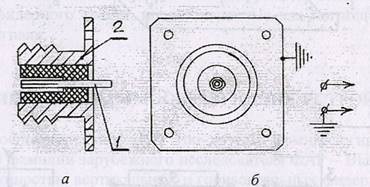

Корпус обычно выполняется из алюминиевого сплава, коробчатый, с элементами (лапки, приливы, пазы и пр.) для крепления на какую-либо основу. Толщина стенок корпуса составляет несколько миллиметров. Крышка выполняется также из алюминиевого сплава с отверстиями под винты М3 с потайными головками. В корпусе предусматривается пазовое отверстие для установки антенны при использовании высокочастотного разъёма типа СР-75-168 (рис. 2). Питание через разъём осуществляется коаксиальным кабелем с волновым сопротивлением 75 Ом. При использовании герметизированного разъема СРГ-50-751-ФВ применяется кабель с волновым сопротивлением 50 Ом. Габаритные, присоединительные и установочные размеры этих или других соединителей должны быть выбраны согласно работы [12] или стандартов ЕСКД.

Рис. 2.

Сборка антенны осуществляется в следующей последовательности.

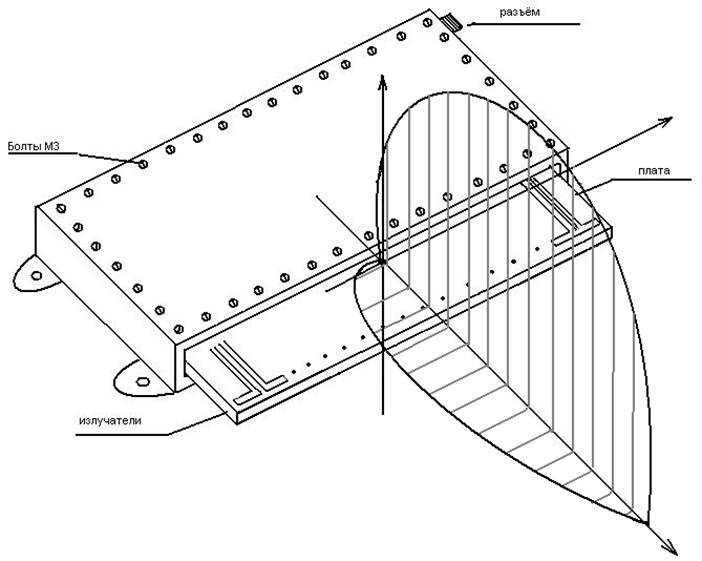

1. В заранее заготовленный корпус в пазовое отверстие вставляется уже готовая плата так, чтобы одна треть рефлектора, возбудитель и директоры выступали за пределы корпуса.

3. Плата фиксируется в специально отведённых местах корпуса при помощи винтов М2-М3.

3. Устанавливается разъём в заранее предусмотренное место с отверстием, находящимся прямо посередине питающей линии.

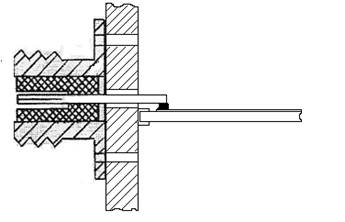

4. Центральный штырь разъема припаивается к питающей полосковой линии (рис. 3).

5. Устанавливается крышка корпуса и фиксируется винтами. Возможный вариант исполнения с боковым креплением разъема указан на рис. 4.

Рис. 3.

Рис. 4.

При изготовлении полосковых печатных плат, в том числе печатных антенн, используются следующие основные технологические операции [12, 13].

1. Механическая обработка фольгированных заготовок. Резку производят на фрезерном станке дисковыми твердосплавными фрезами либо гильотинными и роликовыми ножницами.

2. Сверление технологических отверстий по кондуктору твердосплавными спиральными или быстрорежущими сверлами на настольных сверлильных станках. Для улучшения качества последующей металлизации производят зенковку отверстий, а также подтравливание диэлектрика в отверстиях.

3. Подготовка поверхности фольгированного диэлектрика: механическая зачистка или химическая обработка последовательно в щелочном моющем растворе и в мягком травителе для меди.

4. Формирование позитивного защитного рисунка полосковой платы: нанесение химически стойких эмалей методом трафаретной печати, или пленочных фоторезистов на ламинаторах, или жидких фоторезистов на центрифуге (либо на установках вытягивания). После нанесения фоторезиста (для формировании защитной маски) его подвергают сушке, экспонированию, проявлению, термодублению, при необходимости проводят ретушь.

5. Травление слоя меди номинальной толщины в кислотных или щелочных вителях, выбор которых зависит от химической стойкости применяемого

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.