В данной работе спроектирован привод ленточного конвейера по следующим исходным данным:

Крутящий момент на валу барабана: Т = 600 Н×м;

Угловая скорость ленты: w = 6 рад/с;

Диаметр барабана: D= 500 мм;

Ширина ленты: В = 500 мм,

Тип цепной передачи: роликовая;

Коэффициент годовой нагрузки: кгод = 0,4;

Коэффициент суточного использования: ксут = 0,67;

Класс нагрузки: Н0,8;

Относительная продолжительность включения: ПВ = 0,4;

Срок службы: L = 8 лет,

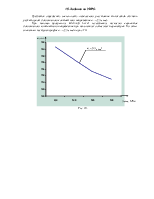

Привод ленточного конвейера работает следующим образом: крутящий момент передается с вала асинхронного электродвигателя 1 на вал-шестерню I первой ступени редуктора 2. Далее через коническую прямозубую передачу (включающую в себя вал-шестерню 3 и колесо 4) вращающий момент передается на промежуточный вал редуктора II, на котором закреплена цилиндрическая шестерня 5 тихоходной ступени редуктора. При помощи прямозубой цилиндрической передачи (включающей в себя шестерню 5 и колесо 6) вращающий момент передается на выходной вал редуктора III, приводящий во вращение звездочку 7 открытой цепной передачи 8, которая, в свою очередь приводит во вращение приводной барабан 9 ленточного конвейера.

В данной работе рекомендуется [2] использовать трехфазные асинхронные короткозамкнутые двигатели единой серии 4А. Для выбора двигателя необходимо знать мощность и частоту вращения на выходном валу.

Мощность на выходном валу Рвых, кВт [2]:

Рвых = Т×w, (1)

где Т – крутящий момент на валу барабана ( Т = 0,6 кН×м);

w – скорость ленты (w =1 м/с).

Из соотношения (1) требуемая мощность двигателя:

, кВт, (2)

, кВт, (2)

где h – полный к. п. д. привода.

h = h1×h2×h3 (3)

где h1 – к. п. д. конической зубчатой передачи (h1 = 0,96 [1]);

h2 – к. п. д. цилиндрической зубчатой передачи (h2 = 0,96 [1]);

h3 – к. п. д. открытой цепной передачи (h3 = 0,94 [1]).

h = 0,96×0,96×0,94 = 0,866.

По формуле (2) рассчитана требуемая мощность электродвигателя:

кВт.

кВт.

Частота вращения выходного вала [2]:

, об/мин, (4)

, об/мин, (4)

об/мин.

об/мин.

Ориентировочная частота вращения вала двигателя:

n = nвых×u, об/мин (5)

где u – ориентировочное передаточное отношение привода.

u = u1×u2×u3, (6)

где u1 – передаточное отношение конической зубчатой передачи (u1 = 3 [1]);

u2 – передаточное отношение цилиндрической зубчатой передачи (u2 = 4 [1]);

u3 – передаточное отношение открытой цепной передачи (u3 = 4 [1]).

u = 3×4×4 = 48.

По формуле (5) определена ориентировочная частота вращения двигателя:

n = 57,352×48 = 2751,6 об/мин.

В соответствии с требуемой мощностью и частотой вращения по табл. 2.2. [2] выбран электродвигатель 4А100S2У3.

Паспортные данные двигателя 4А100S2У3:

– номинальная мощность, Рном, кВт 4,0

– синхронная частота вращения nс, об/мин 3000

– скольжение, S, % 3,3

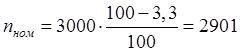

Номинальная частота вращения вала асинхронного двигателя, [1]:

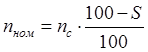

, об/мин, (7)

, об/мин, (7)

об/мин,

об/мин,

Уточняем общее передаточное отношение привода:

u = nном/nвых, (8)

u = 2901/57,325 = 50,606.

Согласно [1] и по ГОСТ 2185-66 принимаем передаточное отношение открытой ступени u3 = 6,3, тогда передаточное отношение редуктора:

uр = u/u3, (9)

uр = 50,606/6,3 = 8,033.

Согласно [1] передаточное отношение редуктора разбивается по ступеням из условия равного погружения колес обеих ступеней в масляную ванну. Невыполнение данного требования может привести к необходимости постановки смазочной шестерни или дорогостоящей циркуляционной системы смазки.

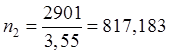

Передаточное отношение быстроходной ступени [1]:

![]() , (10)

, (10)

![]() .

.

Передаточное отношение тихоходной ступени [1]:

u2 = uр/u1, (11)

u2 = 8,033/3,61 = 2,225.

По ГОСТ 2185-66 приняты следующие передаточные отношения:

u1 = 3,55; u2 = 2,24.

После разбивки передаточного отношение определены мощность, частота вращения и крутящий момент на каждом валу.

Мощности на валах:

Pi = Pi-1×h, (12)

где Pi-1 – мощность на предыдущем валу, кВт;

h – к. п. д. соответствующей передачи.

Р1 = Рном = 4,0 кВт;

Р2 = 4×0,96 = 3,84 кВт;

Р3 = 3,84×0,96 = 3,686 кВт;

Р4 = 3,686×0,94 = 3,465 кВт;

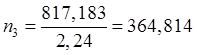

Частоты вращения валов:

, (13)

, (13)

где ni-1 – частота вращения предыдущего вала, об/мин;

ui – передаточное число соответствующей ступени.

n1 = nном = 2901 об/мин;

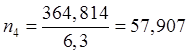

об/мин;

об/мин;

об/мин;

об/мин;

об/мин.

об/мин.

Крутящие моменты на валах:

Ti = Ti-1×ui×hi, (14)

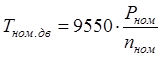

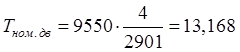

Крутящий момент на валу двигателя [2]:

, (15)

, (15)

Н×м.

Н×м.

Крутящие моменты на валах рассчитаны по формуле (14):

Т1 = Тном. дв = 13,168 Н×м;

Т2 = 13,168×3,55×0,96 = 44,877 Н×м;

Т3 = 44,877×2,24×0,96 = 96,504 Н×м;

Т4 = 96,504×6,3×0,94 = 571,497 Н×м.

Исходные данные:

– крутящий момент на валу колеса, Т2, Н×м 44,877;

– передаточное отношение, u 3,55;

– частота вращения вала I, n1, об/мин 2901.

При мощности двигателя 4 кВт в качестве материала зубчатых колес целесообразно применить сталь средней твердости. Для зубчатых передач принята сталь 40ХН.

Шестерня имеет большую, чем колесо частоту вращения, следовательно испытывает большие нагрузки и твердость шестерни должна быть больше твердости колеса, что достигается закалкой токами высокой частоты, колесо для снижения внутренних напряжений подвергается улучшению.

Материал колеса и шестерни представлен в табл. 1.

Материалы зубчатых колес

Таблица 1

|

Шестерня |

Колесо |

|

|

Материал |

Сталь 40 ХН ТВЧ |

Сталь 40 ХН У |

|

НВ |

235-262 |

269-302 |

|

HRC |

48-53 |

48-53 |

Шестерня:

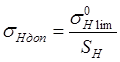

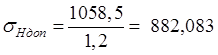

Допускаемое контактное напряжение sНдоп, МПа [2]:

, (16)

, (16)

где SН – коэффициент безопасности (SН = 1,2 [2]);

![]() – предельное контактное напряжение, МПа.

– предельное контактное напряжение, МПа.

![]() = 17HRC + 200, МПа, (17)

= 17HRC + 200, МПа, (17)

где HRC – твердость по Виккерсу (HRC = (53 + 48)/2 = 50,5).

![]() = 17×50,5 + 200 = 1058,5 МПа.

= 17×50,5 + 200 = 1058,5 МПа.

Допускаемое контактное напряжение по формуле (16):

МПа.

МПа.

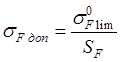

Допускаемое изгибное напряжение sFдоп, МПа [2]:

, (18)

, (18)

где SF – коэффициент безопасности (SF = 1,75 [2]);

![]() – предельное изгибное напряжение, МПа (

– предельное изгибное напряжение, МПа (![]() = 420 МПа [2]).

= 420 МПа [2]).

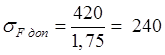

Допускаемое изгибное напряжение по формуле (18):

МПа.

МПа.

Колесо:

Предельное контактное

напряжение ![]() , МПа:

, МПа:

![]() = 2НВ + 70, МПа, (19)

= 2НВ + 70, МПа, (19)

где НВ – твердость по Бринелю (НВ = (269+302)/2 = 285,5 МПа).

![]() =2×285,5 + 70 = 641 МПа.

=2×285,5 + 70 = 641 МПа.

Расчетом по формуле (16) при SН

= 1,1 [2], ![]() = 641 МПа получено

= 641 МПа получено ![]() =

582,727 МПа.

=

582,727 МПа.

Предельное изгибное напряжение

![]() , МПа:

, МПа:

![]() = 1,8×НВ, (20)

= 1,8×НВ, (20)

![]() =1,8×285,5 = 513,9 МПа.

=1,8×285,5 = 513,9 МПа.

Расчетом по формуле (18) при SF

= 1,75 [2], ![]() = 513,9 МПа получено

= 513,9 МПа получено

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.