плотность абсолютно сухой древесины, таблица 7, с12 [1].

м3

м3

м3

м3

стружка заданной влажности для наружных слоев

(78)

(78)

м3

м3

для внутренних слоев

(79)

(79)

м3

м3

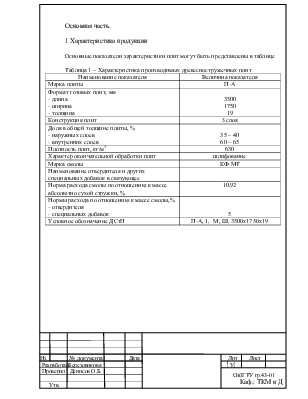

Данные о часовом расходе сырья на основных стадиях производства, полученные в результате расчета, сводятся в таблицу 2.

Таблица 2 – Часовой расход сырья по основным стадиям производства плит

|

Стадии производства и обработки плит |

Расход сырья |

|||||||

|

Абсолютно сухого |

Заданной влажности |

|||||||

|

Трехслойные плиты |

Трехслойные плиты |

|||||||

|

Наружные слои |

Внутренний слой |

Наружные слои |

Внутренний слой |

|||||

|

Стружечно-клеевая масса в готовых обрезанных и шлифованных плитах, кг |

2307,1 |

4284,6 |

||||||

|

Стружечно-клеевая масса с учетом потерь на шлифование, кг |

2491,7 |

|||||||

|

Обрезка плиты |

2566,5 |

4413,1 |

||||||

|

Стружечно-клеевая масса, проходящая через формирующие машины, с учетом потерь при формировании, кг |

2951,5 |

4632,3 |

||||||

|

Стружечно-клеевая масса, выходящая из смесителя, кг |

2951,5 |

4632,3 |

3423,7 |

5095,5 |

||||

|

Смола абсолютно сухая, кг |

362,5 |

421,1 |

||||||

|

Стружка, выходящая из сортировочных устройств, кг |

2744,3 |

4463,9 |

2854,1 |

4553,2 |

||||

|

Стружка, выходящая из сушилок, кг |

2826,6 |

4575,5 |

2939,7 |

4667 |

||||

|

Стружка или щепа, выходящая из стружечных станков или рубительных машин, кг |

2967,9 |

4804,3 |

3086,6 |

4900,4 |

||||

|

Древесина для изготовления стружки или щепы, м3 |

6,32 |

10,22 |

8,85 |

14,3 |

||||

6 Выбор оборудования для производства ДСтП

Расчет необходимого количества оборудования осуществляется по производительности

Подсчитаем необходимое количество станков марки ДС-7 с производительностью 3200 кг/ч – для стружки толщиной 0,3 мм и 4300 кг/ч - для стружки толщиной 0,4 мм.

Для наружного слоя

шт для

внутреннего слоя

шт для

внутреннего слоя

шт

шт

Принимаем 2 стружечных станка ДС-7 на наружные слои и 2 на внутренние.

Для сушки стружки принимаем барабанную сушилку «Бизон» с производительностью 8000 кг/ч.

Рассчитаем необходимое количество барабанных сушилок для наружного слоя

шт для

внутреннего слоя

шт для

внутреннего слоя

шт

шт

Итого принимаем 2 барабанных сушилки «Бизон».

Определим потребное количество сортировок ДРС-2 с производительностью 8000 кг/ч.

Для наружного слоя

шт для

внутреннего слоя

шт для

внутреннего слоя

шт

шт

Принимаем 2 механических качающихся сортировок марки ДРС-2.

Определим потребное количество пневмосепараторов с производительностью 8000 кг/ч.

Для наружного слоя

для внутреннего слоя

Принимаем 2 сепаратора «Келлер» - в соответствии с количеством сортировок.

Определим необходимое количество смесителей НПО «Научплитпром» с производительностью 8000 кг/ч.

Для наружного слоя

шт для

внутреннего слоя

шт для

внутреннего слоя

шт

шт

Принимаем 2 смесителя НПО «Научплитпром».

Рассчитаем необходимое количество формирующих машин ДФ-6 с производительностью 90 кг/мин или 5400 кг/ч.

Для наружного слоя

шт для

внутреннего слоя

шт для

внутреннего слоя

шт

шт

Принимаем 3 формирующих машины марки ДФ-6.

Для форматной обрезки принимаем один обрезной станок марки ДЦ-3.

Для шлифования плит принимаем шлифовальный станок с четырьмя шлифовальными агрегатами марки BSM-4.

Производительность шлифовального станка рассчитывается по формуле

(5)

(5)

Подставив рассчитанные ранее данные в формулу, получим

Принимаем 1 станок BSM-4.

Определим необходимое количество мельниц ДС-7М с производительностью 6000 кг/ч.

7. Описание технологического процесса производства ДСтП

Организация производства трехслойных ДСтП предусматривает создание двух потоков подготовки стружки: один – для наружных слоев, другой – для внутреннего слоя.

Сырьем для производства ДСтП в данном случае служит еловая технологическая щепа.

По ленточному конвейеру стружка поступает в вертикальные бункеры марки ДБО-60.

Из бункеров щепа подается в стружечные станки центробежного типа марки ДС-7, два из них для наружных слоев и два для внутреннего слоя . Здесь стружка измельчается по длине. Для доизмельчения стружки наружного слоя по ширине, стружка поступает на зубчато-ситовые мельницы .

После этого стружка для внутреннего и наружного слоев подается в соответствующие вертикальные бункеры ДБО-60, предназначенные для хранения и дозирования сырой и сухой стружки в расчете создания страхового запаса на два часа.

Стружка поступает в сушилки барабанного типа «Бизон» с часовой производительностью 8000 кг/ч. Технологическим процессом предусмотрено одна сушилка на наружные слои и одна для внутреннего слоя . Влажность стружки оказывает решающее влияние на процесс прессования ДСтП. Рекомендуемая влажность стружки для наружных слоев 3-5% и 2-4% для внутреннего слоя.

После сушки стружка поступает на сортировку, осуществляемую двумя механическими сепараторами марки ДРС-2 , обеспечивающими разделение стружки по ширине и длине частиц в соответствии с размерами ячеек сит. Крупная стружка после сита и пневмосепаратора “Келлер” доизмельчается в мельницах

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.