2.8.1 Расчет состава и количества шихтовых материалов, вносимых в печь в период завалки

Таблица 25 – Состав готовой стали марки 18ХГТ

|

Элемент |

C |

Si |

Mn |

Cr |

Ti |

N |

Ni |

P |

S |

Cu |

|

не более |

||||||||||

|

% |

0,20 |

0,25 |

0,90 |

1,10 |

0,07 |

0,008 |

0,30 |

0,035 |

0,035 |

0,30 |

Таблица 26 – Химический состав шлакообразующих, окислителей, заправочных материалов

|

Материалы |

Состав, % |

|||||||||

|

CaO |

MgO |

Mn |

SiO2 |

Al2O3 |

Fe2O3 |

CaF2 |

P2O5 |

Влага |

∑ |

|

|

Известь |

92,0 |

3,3 |

– |

2,5 |

1,0 |

0,6 |

– |

0,1 |

100 |

|

|

Кварцит |

98,0 |

100 |

||||||||

|

Шамот |

0,7 |

0,3 |

– |

63,0 |

35,0 |

1,0 |

100 |

|||

|

Плавиковый Шпат |

4,0 |

1,0 |

95,0 |

– |

100 |

|||||

|

Железная Руда |

6,2 |

2,8 |

1,0 |

90,0 |

100 |

|||||

|

Магнезит |

1,0 |

92,0 |

1,0 |

3,0 |

1,0 |

2,0 |

100 |

|||

Таблица 27 – Химический состав применяемых при плавке легирующих

|

Наименование материала |

Состав, % |

|||||||

|

Ti |

Si |

Cr |

Mn |

Fe |

С |

P |

S |

|

|

Феррохром ФХ200 ГОСТ 4757-79 |

- |

1,90 |

65,00 |

- |

31,15 |

1,90 |

≤0,03 |

≤0,02 |

|

Ферросилиций ФС 75 ГОСТ 1415-78 |

- |

76,00 |

0,40 |

0,40 |

23,13 |

- |

0,05 |

0,02 |

|

Силикомарганец СМн20 ГОСТ 4756-77 |

- |

23,00 |

- |

65,00 |

10,87 |

1,00 |

0,10 |

0,03 |

|

Ферротитан ФТи30 ГОСТ 4846-69 |

33,00 |

4,00 |

- |

- |

62,81 |

0,12 |

0,04 |

0,03 |

Таблица 28 – Коэффициенты усвоения элементов

|

Материал |

Элемент |

Коэффициент усвоения |

|

Ферросилиций |

Si |

50,0 |

|

Силикомарганец |

Si |

70,0 |

|

Mn |

97,0 |

|

|

Феррохром |

Cr |

98,0 |

|

Алюминий |

Al |

50,0 |

|

Кокс |

C |

60,0 |

|

Ферротитан |

Ti |

50,0 |

Шихтовка по углероду:

Содержание углерода в шихте [C]ш определяется по формуле

[C]ш = [C]г.м.+ ∆[C]р + ∆[C]о.п.- ∆Cв.п., (88)

где [C]г.м.= 0,20 из табл. 25 – содержание углерода в готовой стали, %;

[C]р – количество углерода, окисленного в период плавления, %;

∆[C]о.п. – количество углерода, окисленного в окислительный период плавки, %;

∆Cв.п. – количество углерода, вносимого в металл в восстановительном периоде за счет присадок ферросплавов и науглероживателей, %.

Исходя из практических данных, в целях хорошей дегазации металла принимается ∆[C]о.п.= 0,3%; ∆[C]р = 0,1%; ∆Cнаугл.= 0,02%.

Количество углерода, внесенное в металл ферросплавами определяем из расчета, выбрав при этом феррохром марки ФХ200 (таблица 27).

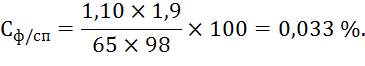

Принимаем CФХ200 = 1,9 %; CrФХ200 = 65 %; [Cr]г.м.= 1,10 %; ηCr = 98 %.

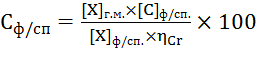

Количество углерода, вносимое ферросплавами Cф/сп рассчитывается по формуле:

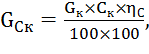

, (89)

, (89)

где [Х]г.м. – содержание элемента в готовом металле, %;

[C]ф/сп – содержание элемента в ферросплаве, %;

[Х]ф/сп – содержание легирующего элемента в ферросплаве, %;

ηCr – коэффициент извлечения легирующего элемента из ферросплава, %.

В восстановительный период углерод вносится в металл за счет присадок ферросплавов и науглероживания через шлак при раскислении его коксом.

∆Cв.п.= Cнаугл.+ Cф/сп (90)

∆Cв.п.= 0,02 + 0,033 = 0,053 %.

Тогда по формуле (88) находим содержание углерода в шихте

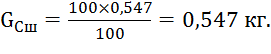

[C]ш=0,2 + 0,1 + 0,3 - 0,053 = 0,547 %.

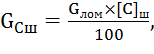

Количество углерода в шихте равно

(91)

(91)

где Gлом=100 – масса металлического лома, кг.

Необходимо внести углерода коксом

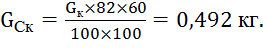

(92)

(92)

где Cк – содержание углерода в коксе, %;

ηC – коэффициент усвоения кокса, %.

Вес углеродистого лома в завалке составит

Gлом = Gш - Gк = 100 - Gк = 100 - Gк. (93)

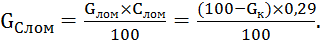

Количество углерода, внесенного ломом при среднем содержании углерода в нем Cлом = 0,29 %, будет равно

(94)

(94)

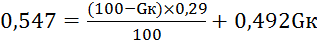

Полученные значения Gлом, GСш и Gк подставляем в выражение и считаем

;

;

54,7 = 29 - 0,29Gк + 49,2Gк;

Gк = 0,53 кг.

Тогда, подставляя полученное значение в выражение (93), найдем массу лома

Gлом = 100 - 0,53 = 99,47 кг.

Таким образам, для выплавки 100кг стали марки 18ХГТ принимается следующий состав шихтовых материалов:

Углеродистый лом – 99,47 кг

Кокс – 0,53 кг

![]() Итого: 100,00 кг

Итого: 100,00 кг

Количество элементов, внесенных в металл шихтовыми материалами, приведено в таблице 29.

Таблица 29 – Количество элементов, внесенных в металл шихтой

|

Наименование материала |

Вес, кг |

C |

Mn |

Si |

P |

S |

Ni |

Fe |

∑ |

|

Металлический лом |

99,47 |

0,292 |

0,653 |

0,251 |

0,040 |

0,050 |

0,302 |

97,882 |

|

|

Кокс* |

0,53 |

0,261 |

– |

– |

– |

0,003 |

– |

– |

|

|

Итого: кг % |

0,553 |

0,653 |

0,251 |

0,040 |

0,053 |

0,302 |

97,882 |

99,734 |

|

|

0,555 |

0,655 |

0,251 |

0,040 |

0,053 |

0,303 |

98,143 |

100 |

*Сера и летучие кокса переходят в статью улета, зола кокса переходит в шлак, этими составляющими можно пренебречь, т.к. их величина мала.

2.8.2 Период расплавления и окислительный период

Плавку ведем с применением железной руды и технического кислорода. Условно принимаем, что технический кислород расходуется лишь на реакцию окисления углерода и железа, а остальные окислительные реакции идут за счет закиси железа железной руды.

В период расплавления и окислительный период окисляются следующие элементы:

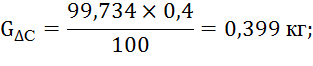

1. углерод окисляется на ∆C = ∆Cр + ∆Cо.п.= 0,1 + 0,3 = 0,4 % или

2. кремний окисляется полностью – 0,251 кг;

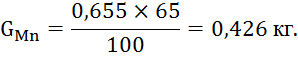

3. марганец окисляется на 55–70 %. Принимаем – 60 %, или

4. сера, медь, никель полностью переходят в металл;

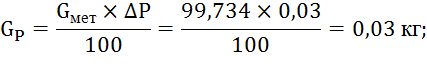

5. фосфора в готовом металле должно быть 0,015 %. Следовательно, нужно окислить ∆P = 0,040 - 0,010 = 0,03 %, или

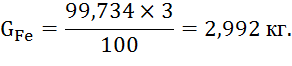

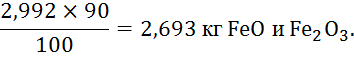

6. железо окисляется на 2 – 4 %. Принимаем 3 %, или

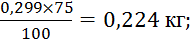

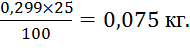

По практическим данным около 90 % железа окисляется до Fe2O3 и испаряется в зоне электрических дуг, около 10 % окисляется до FeO и Fe2O3 и переходит в шлак, причем задаемся соотношением FeO/Fe2O3 – 2–4. Принимаем FeO/Fe2O3 – 3, т.е. из 10 % окислившегося железа в шлак 7,5 % железа окисляется до FeO, а 2,5 % железа – до Fe2O3.

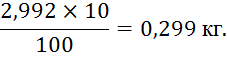

Таким образом, в шлак переходит

Из этого количества окисляется до

FeO

до

Fe2O3

В зоне электрических дуг испаряется

В таблице 30 приводится необходимое количество закиси железа для окисления указанных элементов и количество образовавшихся оксидов.

В таблице 31 приводится необходимое количество кислорода для окисления углерода и железа шихты и количество образовавшихся оксидов.

Таблица 30 – Количество закиси железа (FeO) и образовавшихся оксидов

|

Реакция окисления |

Количество окислившегося элемента, кг |

Потребное количество FeO, кг |

Количество образовавшегося оксида, кг |

Количество восстановлен-ного в металл железа, кг |

|

[Mn] + (FeO) = (MnO) + [Fe] |

0,426 |

0,558 |

0,549 |

0,434 |

|

[Si] + 2(FeO) = (SiO2) + 2[Fe] |

0,251 |

1,291 |

0,538 |

1,004 |

|

2[P] + 5(FeO) = (P2O5) + 5[Fe] |

0,030 |

0,173 |

0,069 |

0,135 |

|

Итого: |

∑ FeO = 2,022 |

∑ Fe = 1,572 |

||

Таблица 31 – Количество кислорода и образовавшихся оксидов

|

Реакция окисления |

Количество окислившегося элемента, кг |

Необходимое количество кислорода, кг |

Количество образовавшегося оксида, кг |

|

[C] + (FeO) = {CO} + [Fe] |

0,399 |

0,532 |

CO = 0,931 |

|

Fe + |

0,224 |

0,064 |

FeO = 0,288 |

|

2Fe + |

0,075 |

0,032 |

Fe2O3 = 0,107 |

|

2,693 |

1,154 |

Fe2O3 = 3,847 |

|

|

Итого: ∑ O2 = 1,782 |

|||

2.8.3 Определение количества шлака окислительного периода и периода расплавления

Одной из задач окислительного периода является удаление фосфора из металла. По существующей технологии около 80 % P удаляется из металла в период расплавления, а остальное количество – в начале окислительного периода.

Диаграмма, характеризующая

зависимость  от содержания закиси железа в шлаке и от

основности шлака, выраженной отношением CaO/SiO2 приведена в [13].

от содержания закиси железа в шлаке и от

основности шлака, выраженной отношением CaO/SiO2 приведена в [13].

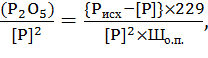

Коэффициент распределения фосфора между шлаком и металлом выражается следующим соотношением

(95)

(95)

где (P2O5)/[P]2 – коэффициент распределения между металлом

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.