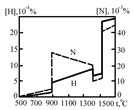

5. Водород (точка плавления –262 оС)попадает в сталь из атмосферы печи и влажной шихты (металлолом, лигатура, шлакообразующие). В процессе затвердевания стали растворенный в ней молекулярный водород из-за разности скоростей протекания диффузионных процессов в расплавленном металле и кристаллизации не успевает выделиться вовне, и его содержание в слитке превышает равновесные значения (рис.1.8.).

Рис.1.8. Изобары растворимости водорода и азота в железе при давлении 98,1 КПа (1 атм)

Водород обуславливает две проблемы металлургического качества:

а) разрушение с участием водорода, попавшего в металл при его производстве;

б) влияние иных факторов металлургического качества на поглощение водорода сталью из водных сред и из паров воды при эксплуатации и, соответственно, повреждение водородом изделия.

В стали средней и низкой прочности при содержании более 5–8 ppm Н водород включается в процесс вязкого разрушения, но только на той стадии, когда включения (например, MnS) уже отслоились от металла, образовав поры – центры «ямок» излома. Теперь водород стекает в эти поры и своим давлением ускоряет их рост и зарождение микротрещины. Поры появились около максимума диаграммы растяжения – при напряжении σв и равномерном удлинении δравн. Эти величины от действия водорода не изменятся. Но дальнейшая, сосредоточенная деформация – сужение в шейке ψсоср – может упасть и до нуля, а вместе с ним снизится и общее сужение ψ. Другой характерный признак влияния водорода: пластичность тем хуже, чем медленнее деформация (чем больше приток водорода в поры). При других видах охрупчивания, наоборот: ударная вязкость KCU падает сильнее, чем относительное сужение ψ при медленном растяжении.

В высокопрочных сталях (как 30ХГСА) еще до предела текучести поры с водородом могут появляться на включениях MnS, так как они служат катализатором реакции 2Н → Н2. Кратчайший путь слияния для пор – от четвертичных включений на границах зерна. Так, водород вызывает зернограничное разрушение. Фосфор усиливает действие водорода, что заметно уже при 0,005 % Р в стали. Вязкость разрушения К1с мартенситностареющей стали от ввода 2 ppm Н упала вдвое.

Если в высокопрочной стали более 2 ppm Н, в ней возможно замедленное разрушение как под нагрузкой в процессе эксплуатации, так и без внешней нагрузки от остаточных напряжений после закалки или сварки. Его существенно ускоряет и сера, и фосфор. Чтобы не было замедленного разрушения высокопрочной кордной проволоки, в ней должно быть ≤ 1 ppm Н

6. В сталях средней и высокой прочности, содержащих более 1–2 ppm Н, самопроизвольное разрушение, протекающее без наличия внешней нагрузки и в отсутствие притока водорода в металл извне, приводит к образованию флокенов. Их обнаруживают иногда в слитке, а чаще в прокате или поковках по виду излома темплета стали (ГОСТ 10243). В вязком (темном, матовом) изломе наблюдаются серебристые пятна хрупкого (частично зернограничного) излома – «хлопья» (flöcken) диаметром 0,5–10 мм и более. Они возникли в конце охлаждения поковки, а иногда и при их вылеживании. Это внутренние водородные трещины приводят к неисправимому браку качественной стали. Флокены чаще всего поражают не только крупные поковки, в частности, роторы турбин, артиллерийские стволы («крупповская болезнь»), но также и крупный сорт, в том числе рельсы. Чем больше сечение поковки, тем меньше отток водорода на поверхность, несмотря на то, что для этого специально вводят циклы противофлокенного отжига, иногда многосуточные. Флокен – это уже сформированная внутренняя макротрещина, приводящая к началу разрушения изделия в процессе эксплуатации. Поэтому один маленький флокен в темплете – основание для браковки всей плавки: отсутствие в ней других флокенов не гарантирует даже и 100 %-й ультразвуковой контроль.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.