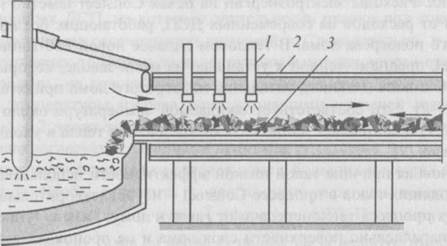

Рис. 6.3.Схема нагрева лома на конвейере Consteel отходящими газами и горелками: 1 – газокислородные горелки; 2 –туннель; 3 –специальный жаростойкий конвейер

В первой зоне факелы сводовых горелок, обладающие большой кинетической энергией, атакуют поверхность лома под прямым углом. Газы, нагретые до высокой температуры, проходят через слой лома, растекаются под ним по поверхности конвейера и возвращаются в туннель, повторно омывая куски лома. Такая аэродинамика потоков обеспечивает интенсивную теплоотдачу от газов к лому, быстрый и относительно равномерный его нагрев.

Эффективность такого способа нагрева лома подтверждается опытом, накопленным в конвертерном производстве стали. В прошлом получил довольно широкое распространение предварительный подогрев лома в конвертерах до заливки чугуна с помощью высокомощных газо- или мазутокислородных горелок. Горелки устанавливали рядом с кислородными фурмами и на время нагрева лома опускали в полость конвертера. Обычно использовались горелки мощностью 160... 180 МВт. Они обеспечивали нагрев 100 т лома до среднемассовой температуры 700 °С примерно за 7 мин при коэффициенте полезного использования энергии топлива в горелках ηГОР= 0,5...0,6. Было установлено, что среднемассовая температура нагрева лома в данных условиях не должна превышать 800 °С. При более высокой температуре экономичность нагрева резко снижается.

Приведенные данные позволяют рассчитать мощность горелок, необходимую для высокотемпературного конвейерного нагрева лома в процессе Consteel. Исходные данные, принятые для расчета: вместимость ДСП по лому 125 т; продолжительность загрузки лома в жидкую ванну τ = 0,5 ч; конечная среднемассовая температура подогрева лома горелками 800 °С; температура предварительного подогрева лома уходящими газами во второй зоне туннеля 200°С; коэффициент ηГОР = 0,6.

Расчет. Энтальпия лома при 800 °С составляет 145 кВт•ч/т, а при 200 °С – 27 кВт • ч/т, (табл. 6.1). За счет работы горелок энтальпия лома возрастает на 145 – 27 = 118 кВт ч/т или при массе лома 125 т – на 118 – 125 = 14750 кВт•ч. Таково количество полезного тепла, полученного ломом от горелок. Количество тепловой энергии, затраченной в горелках, значительно больше и при ηГОР = 0,6 равно: 14750/0,6 = 24583 кВт•ч. Продолжительность работы горелок τ = 0,5 ч. Следовательно, необходимая мощность горелок составляет: Р= 24583 / 0,5 • 103 = = 49,2 МВт.. Если использовать четыре горелки, мощность каждой из них составит 12,3 МВт.

При нагреве лома до 800 °С и коэффициенте ηЭЛ = 0,7 (см. главу 5, раздел 5.4.1) можно ожидать снижения расхода электроэнергии на 145/0,7 = 207 кВт•ч/т, примерно до уровня 140 кВт•ч/т. Такое снижение расхода электроэнергии означало бы радикальное улучшение всей энергетики печей Consteel. Но главным преимуществом такого нагрева явилось бы резкое сокращение длительности расплавления высоконагретого лома в жидкой ванне и соответствующее увеличение производительности процесса.

Основным препятствием на пути достижения этих результатов является недостаточная стойкость специальных конвейеров Consteel, повышение которой до необходимого уровня представляет значительные трудности. В связи с этим в качестве альтернативного конструктивного решения рассмотрим возможность высокотемпературного нагрева лома уходящими газами и горелками в секционированном шахтном подогревателе, который по существу также является своеобразным конвейером.

Принципиальная схема шахтного секционированного подогревателя показана на рис. 6.4. Шахта подогревателя 1 разделена на три-четыре камеры решетками, которые образованы подвижными водоохлаждаемыми брусьями 2 (пальцами). В каждой камере находится порция лома с относительно небольшой толщиной слоя. Общая масса лома во всех камерах соответствует количеству, необходимому для одной плавки. Газы проходят через все камеры с ломом снизу вверх. Под нижней камерой расположены горелки, с помощью которых вносится дополнительное тепло, необходимое для высокотемпературного нагрева всего лома. Когда пальцы любой из решеток расходятся, лом падает на решетку камеры, расположенной ниже.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.