2 Расчётная часть

2.1 Баланс металла в электросталеплавильном цехе

Сортамент и химический состав сталей, выплавляемых в цехе (производительность 75 тыс. т/год) представлен в таблице 1.

Возвратные отходы в электросталеплавильном цехе представляют собой недоливки и скрап.

Недоливки – слитки, недолитые до нормального веса. Отходы металла в виде недоливок колеблется от 1,2 до 3,5 % от массы жидкой стали. Отходы в виде скрапа возникают вследствие образования козелков в сталеразливочных ковшах, при повторных сливах металла из печи во время её заправки и так далее.

Невозвратные отходы в электросталеплавильном цехе представляют собой угар металла в печи в результате испарения в зоне электрических дуг. Величина угара в большой степени зависят от качества шихты: стружка, мелкий ржавый скрап окисляются больше, и в связи с этим величина угара возрастает. Величина угара составляет в среднем 5 % от величины загружаемой шихты и составляет 80 кг/т жидкой стали.

Опираясь на сортамент выплавляемых в цехе марок стали, выбранное сечение заготовки и не возвратимых и невозвратимых отходов и потребность в шихте на 1 т заготовки. Результаты расчетов сводятся в таблицу 2.

Таблица 1 – Сортамент и химический состав сталей, выплавляемых в ЭСПЦ

|

Номер группы |

Производство тыс.т/год |

Наименование группы |

Марки стали |

Химический состав, % |

|||||

|

С |

Mn |

Si |

Cr |

Ni |

Mo |

||||

|

1 |

15 |

Хромоникелевая ГОСТ 4543-71 |

40Х2Н2МА |

0,35-0,42 |

0,3-0,6 |

0,17-0,37 |

1,25-1,65 |

1,35-1,75 |

0,2-0,3 |

|

12ХН3А |

0,09-0,16 |

0,30-0,60 |

0,17-0,37 |

0,60-0,90 |

2,75-3,15 |

- |

|||

|

20Х2Н4А |

0,16-0,22 |

0,30-0,60 |

0,17-0,37 |

1,25-1,65 |

3,25-3,65 |

- |

|||

|

Среднее по группе |

0,45 |

0,27 |

1,2 |

2,65 |

0,25 |

||||

|

2 |

15 |

Хромистая ГОСТ 4543-71 |

20Х |

0,17-0,23 |

0,5-0,8 |

0,17-0,37 |

0,7-1,0 |

- |

- |

|

30Х |

0,25-0,33 |

0,5-0,8 |

0,17-0,37 |

0,8-1,0 |

- |

- |

|||

|

35Х |

0,31-0,39 |

0,5-0,8 |

0,17-0,37 |

0,8-1,0- |

- |

- |

|||

|

40Х |

0,36-0,44 |

0,5-0,8 |

0, 0,17-37- |

0,8-1,0 |

- |

- |

|||

|

50Х |

0,46-0,54 |

0,5-0,8 |

0,170,37 |

0,8-1,0 |

|||||

|

Среднее по группе |

0,65 |

0,27 |

0,95 |

- |

- |

||||

Продолжение Таблицы 1

|

Номер группы |

Производство тыс.т/год |

Наименование группы |

Марки стали |

Химический состав, % |

|||||

|

3 |

25 |

Углеродистая качественная конструкционная ГОСТ 1054–74 |

С |

Mn |

Si |

Cr |

Ni |

Mo |

|

|

45 |

0,42-0,50 |

0,50-0,80 |

0,17-0,37 |

||||||

|

50 |

0,47-0,55 |

0,50-0,80 |

0,17-0,37 |

||||||

|

60Г |

0,57-0,65 |

0,70-1,00 |

0,17-0,37 |

- |

- |

||||

|

Среднее по группе |

0,70 |

0,27 |

- |

- |

- |

||||

|

4 |

20 |

Хромокремнемар-ганцевая ГОСТ 4543-71 |

25ХГСА |

0,22-0,28 |

0,80-1,10 |

0,90-1,20 |

0,80-1,10 |

- |

- |

|

30ХГСА |

0,28-0,34 |

0,80-1,10 |

0,90-1,20 |

0,80-1,10 |

- |

- |

|||

|

35ХГСА |

0,32-0,39 |

0,80-1,10 |

1,10-1,40 |

1,10-1,40 |

- |

- |

|||

|

ВСЕГО |

75 |

Среднее по группе |

0,95 |

1,15 |

1,20 |

||||

Расчет ведется по методическим указаниям [14].

Таблица 2 – Собственные отходы электросталеплавильного цеха и потребность в металлической шихте

|

Группа марок |

Производство, т/год |

Возвратимые отходы |

Угар |

Требуется Ме шихты, т/год |

||||||

|

скрап |

недоливки |

всего |

||||||||

|

% |

T |

% |

T |

% |

T |

% |

T |

|||

|

1 |

15 000 |

0,5 |

75 |

1,2 |

180 |

1,7 |

255 |

6 |

900 |

16155 |

|

2 |

15 000 |

0,5 |

75 |

1,2 |

180 |

1,7 |

255 |

6 |

900 |

16155 |

|

3 |

25 000 |

0,5 |

125 |

1,2 |

300 |

1,7 |

425 |

6 |

1500 |

26925 |

|

4 |

20 000 |

0,5 |

100 |

1,2 |

240 |

1,7 |

340 |

6 |

1200 |

21540 |

|

всего |

75 000 |

375 |

900 |

1275 |

4500 |

80775 |

||||

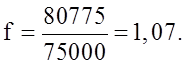

По данным таблицы 2 определяем расход шихты на 1т продукции:

f = ,

(1)

,

(1)

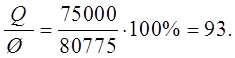

В соответствии с этим выход годного по цеху составит:

f =

Принимаем выход годного 93 %.

Таблица 3 – Количество отходов при кузнечном переделе слитков

|

Группа марок |

Поступило на обработку, тонн |

Потери металла |

КР |

Масса годного, т |

|

|

% |

т |

||||

|

1 |

10000 |

18 |

1800 |

1,2 |

8200 |

|

2 |

10000 |

18 |

1800 |

1,2 |

8200 |

|

3 |

25000 |

18 |

4500 |

1,2 |

20500 |

|

4 |

15000 |

18 |

2700 |

1,2 |

12300 |

|

Всего |

60000 |

10800 |

1,2 |

49200 |

|

Потери металла складываются из:

1. Из потерь на образование окалины при нагреве слитков для последующей обработки. Угар составляет 1 %.

2. Из головной обрези, составляющей ≈ 14 % от массы слитка, в связи с применением теплоизоляционных вкладышей.

3. Из обрези донной части слитка 3 % от массы слитка.

Общие потери металла составят 18 %.

Выход годного: ВГ = 100 – 18 = 82 %.

Коэффициент расхода (КР), характеризующий расход слитков на 1т годных поковок равен:

КР = 100/(ВГ) = 100/82 = 1,2.

На обработку в механические цеха будет поступать 49,2 тыс. тонн стальных поковок. Из них:

Таблица 4– Баланс металла по механическому переделу

|

Группа марок |

Поступило на мех.обработку, тонн |

Потери металла |

КР |

Масса годного, т |

|

|

% |

т |

||||

|

1 |

8200 |

23 |

1886 |

1,2 |

6314 |

|

2 |

8200 |

23 |

1886 |

1,2 |

6314 |

|

3 |

20500 |

23 |

4715 |

1,2 |

15785 |

|

4 |

12300 |

23 |

2829 |

1,2 |

9471 |

|

Всего |

49200 |

23 |

11316 |

1,3 |

37884 |

Остальные 15 тыс. тонн стали (без учёта потерь), 3х групп марок, будут реализовываться на сторону в виде стальных слитков.

Таблица 5 – Общее количество возвратимых отходов, тыс. т

|

Источник поступления |

Группа марок |

Сумма, т |

|||

|

1 |

2 |

3 |

4 |

||

|

ЭСПЦ |

255 |

255 |

425 |

340 |

1275 |

|

Кузнечный цех |

1800 |

1800 |

4500 |

2700 |

10800 |

|

Механический цех |

1886 |

1886 |

4715 |

2829 |

11316 |

|

Всего |

3941 |

3941 |

9640 |

5869 |

23391 |

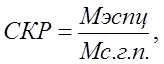

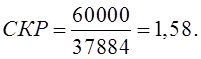

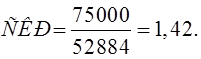

Коэффициент расхода слитков рассчитываем по формуле:

(2)

(2)

где Мэспц – масса слитков из ЭСПЦ, т.

Мс.г.п. – масса готовых мех. обработанных поковок.

В соответствии с этим выход годного по цеху составит:

ВГ = 100/СКР, (3)

ВГ = 100/1,58 = 63 %.

С учетом реализации слитков на сторону СКР составит:

В соответствии с этим выход годного по цеху составит:

ВГ = 100/СКР, (4)

ВГ = 100/1,42 = 70 %.

2.1.1 Расход ферросплавов и легирующих материалов

Возвратимые отходы электросталеплавильного цеха используются для выплавки стали. При расплавлении шихты часть легирующих элементов окисляется, коэффициент усвоения (использования) легирующих элементов отходов зависит от многих факторов, таких как сродство к кислороду, содержание элементов в отходах, насыпной вес скрапа (лома).

Обычно принимают, что кремний, алюминий, титан, цирконий и другие высокоактивные элементы при расплавлении выгорают полностью (коэффициент усвоения равен нулю).

Таблица 6 – Расход ферросплавов и легирующих материалов

|

Группа |

Масса возвратимых отходов, т |

Возврат марганца |

Возврат хрома |

||||

|

Среднее содержание, % |

Коэффициент усвоения |

Масса Mn из отходов, т |

Среднее содержание, % |

Коэффициент усвоения |

Масса Cr из отходов, т |

||

|

1 |

3941 |

0,45 |

0,8 |

14,2 |

1,2 |

0,85 |

40,19 |

|

2 |

3941 |

0,65 |

0,8 |

20,49 |

0,95 |

0,85 |

31,8 |

|

3 |

9640 |

0,70 |

0,8 |

54 |

- |

- |

- |

|

4 |

5869 |

0,95 |

0,8 |

44,6 |

1,20 |

0,85 |

59,86 |

|

Итого |

23391 |

131,89 |

131,85 |

||||

Продолжение Таблицы 6

|

Группа |

Масса возвратимых отходов, т |

Возврат никеля |

Возврат молибдена |

||||

|

Среднее содержание, % |

Коэффициент усвоения |

Масса Ni из отходов, т |

Среднее содержание, % |

Коэффициент усвоения |

Масса Мо из отходов, т |

||

|

1 |

3941 |

2,65 |

0,8 |

83,5 |

0,25 |

0,95 |

9,35 |

|

2 |

3941 |

- |

- |

- |

- |

- |

- |

|

3 |

11738 |

- |

- |

- |

- |

- |

- |

|

4 |

4026 |

- |

- |

- |

- |

- |

- |

|

Итого |

23391 |

83,5 |

9,35 |

||||

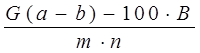

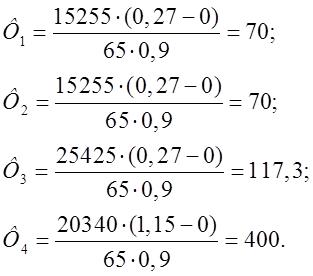

Потребность цеха в ферросплавах производится по формуле:

Ф= ,

(5)

,

(5)

где Ф – масса ферросплава, т;

G – масса жидкого металла, т;

а – содержание данного элемента в готовой стали, %;

b – содержание его в ванне перед легированием, %;

m – базовое содержание элементов в ферросплаве, %;

n – коэффициент усвоения.

Потребность цеха в феррохроме приведена в таблице 7.

Таблица 7 – Потребность цеха в феррохроме

|

Группа марок |

Масса Жидкого, т |

Средние содержание Cr в стали, % |

Остаточная концентрация Cr, % |

Возврат Cr, т |

Содерж. Cr в FeCr, % |

Коэф. усвоения |

Потребность в сплаве, т |

|

1 |

15255 |

1,2 |

0,1 |

40,19 |

60 |

0,95 |

223,88 |

|

2 |

15255 |

0,95 |

0,1 |

31,8 |

60 |

0,95 |

171,7 |

|

3 |

- |

- |

- |

- |

- |

- |

- |

|

4 |

20340 |

1,20 |

0,1 |

41 |

60 |

0,95 |

320,6 |

|

Сумма |

50850 |

113 |

716,2 |

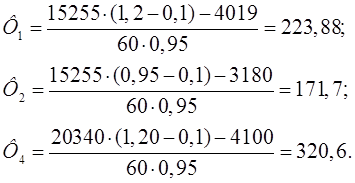

Таблица 8 – Потребность цеха в ферромарганце

|

Группа марок |

Масса Жидкого, т |

Средние содержание Mn в стали, % |

Остаточная концентрация Mn, % |

Возврат Mn, т |

Содерж. Mn в FeMn,% |

Коэф. усвоения |

Потребность в сплаве, т |

|

1 |

15255 |

0,45 |

0,2 |

14,2 |

70 |

0,95 |

36 |

|

2 |

15255 |

0,65 |

0,2 |

20,49 |

70 |

0,95 |

72,4 |

|

3 |

25425 |

0,70 |

0,2 |

54 |

70 |

0,95 |

110 |

|

4 |

20340 |

0,95 |

0,2 |

44,6 |

70 |

0,95 |

162,3 |

|

Сумма |

76275 |

133,29 |

380,7 |

Таблица 9 – Потребность цеха в ферросилиции

|

Группа марок |

Масса Жидкого, т |

Средние содержание Si в стали, % |

Остаточная концентрация Si, % |

Возврат Si, т |

Содерж. Si в FeSi, % |

Коэф. усвоения |

Потребность в сплаве, т |

|

1 |

15255 |

0,27 |

0 |

0 |

65 |

0,9 |

70 |

|

2 |

15255 |

0,27 |

0 |

0 |

65 |

0,9 |

70 |

|

3 |

25425 |

0,27 |

0 |

0 |

65 |

0,9 |

117,3 |

|

4 |

20340 |

1,15 |

0 |

0 |

65 |

0,9 |

400 |

|

Сумма |

76275 |

0 |

657,3 |

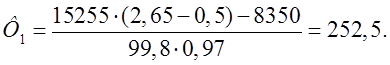

Таблица 10 – Потребность цеха в никеле

|

Группа марок |

Масса Жидкого, т |

Средние содержание Ni в стали, % |

Остаточная концентрация Ni, % |

Возврат Ni, т |

Содерж. Ni в FeNi, % |

Коэф. усвоения |

Потребность в сплаве, т |

|

1 |

15255 |

2,65 |

0,5 |

83,5 |

99,8 |

0,97 |

252,5 |

|

2 |

- |

- |

- |

- |

- |

- |

- |

|

3 |

- |

- |

- |

- |

- |

- |

- |

|

4 |

- |

- |

- |

- |

- |

- |

- |

|

Сумма |

15255 |

98 |

252,5 |

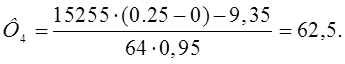

Таблица 11 – Потребность цеха в ферромолибдене

|

Группа марок |

Масса Жидкого, т |

Среднее Содержание Молибдена, % |

Остаточная концентрация молибдена, % |

Возврат молибдена, т |

Содержание в ферро молибдене, % |

Коэффициент усвоения |

Потребность в сплаве, т |

|

1 |

15255 |

0,25 |

0,0 |

9,35 |

64 |

0,95 |

62,5 |

|

15255 |

Расход алюминия для конечного раскисления составляет 0,4 кг/т.

0,4·76275=30,510т.

2.2 Расчет шихты для выплавки стали 40Х2Н2МА

Расчет материального баланса производится на 100 кг шихты.

Химический состав углеродистого лома, кокса и готовой стали, приведен в таблице 12.

|

Наименование материала |

Элементы, % |

|||||||||

|

С |

Mn |

Si |

P |

S |

Cu |

Ni |

Mo |

Cr |

Fe |

|

|

Лом углеродистый ГОСТ 4543–71 |

0,30 |

0,50 |

0,27 |

0,030 |

0,040 |

- |

- |

- |

- |

ост |

|

Готовая сталь марки 40Х2Н2МА ГОСТ4543–71 |

0,35- 0,42 |

0,3-0,6 |

0,17-0,37 |

Не более |

0,30 |

1,35-1,75 |

0,2-0,3 |

1,25-1,65 |

ост |

|

|

0,025 |

0,025 |

|||||||||

|

Кокс |

82,0 |

0,08 |

||||||||

|

Никель |

- |

- |

- |

- |

- |

- |

100 |

- |

- |

- |

|

Ферромолибден ФМо 60 ГОСТ 4759-71 |

0,08 |

- |

0,8 |

0,04 |

0,08 |

0,5 |

- |

55-65 |

- |

ост |

Химический состав шлакообразующих, окислителей и заправочных материалов приведен в таблице 13.

|

Материалы |

Состав, % |

|||||||||

CaO |

MgO |

Mn |

SiO2 |

Al2O3 |

Fe2O3 |

CaF2 |

P2O5 |

Влага |

Σ |

|

|

Известь |

92,0 |

3,3 |

- |

2,5 |

1,0 |

0,60 |

- |

0,10 |

- |

100,0 |

|

Кварцит |

- |

- |

- |

98,0 |

- |

- |

- |

- |

- |

100,0 |

|

Шамот |

0,7 |

0,3 |

- |

63,0 |

35 |

1,0 |

100,0 |

|||

|

Плавиковый шпат |

- |

- |

- |

4,0 |

- |

1,0 |

95,0 |

- |

- |

100,0 |

|

Железная Руда |

6,2 |

- |

- |

2,8 |

1,0 |

90,0 |

- |

- |

- |

100,0 |

|

Магнезит |

1,0 |

92,0 |

1,0 |

3,0 |

1,0 |

2,0 |

- |

- |

- |

100,0 |

Химический состав применяемых при плавке раскислителей и легирующих приведен в таблице 14.

Таблица 14 – Химический состав применяемых при плавке раскислителей и легирующих

|

Наименование материала |

Элемент, % |

|||||||

|

Si |

Mn |

Cr |

Мо |

Cu |

ыС |

РР |

SS |

|

|

Не более |

||||||||

Ферросилиций ФС 75ГОСТ 1415–78 |

75,0 |

0,30 |

0,20 |

- |

- |

0,1 |

0,03 |

0,02 |

|

СиликомарганецСМн 20 ГОСТ 4756-77 |

24,0 |

70,0 |

- |

- |

- |

0,80 |

0,08 |

0,02 |

|

Феррохром ФХ 800 Б ГОСТ 4757-79 |

2,0 |

- |

65,0 |

- |

- |

8,0 |

0,05 |

0,05 |

|

ФерровмолибденФМо 60 |

0,80 |

- |

- |

60,0 |

0,50 |

- |

0,04 |

0,08 |

На основе практических данных в таблице 15 приведены коэффициенты усвоения элементов из применяемых ферросплавов и кокса.

Таблица 15 – Коэффициенты усвоения элементов из применяемых

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.