40 вопрос (Выплавка чернового свинца)

9.5. Выплавка чернового свинца

9.5.1. технология плавки

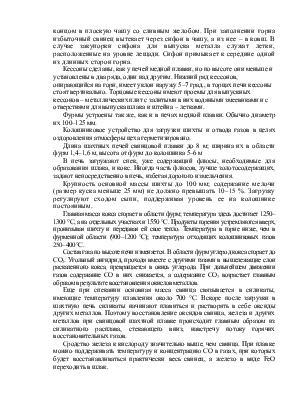

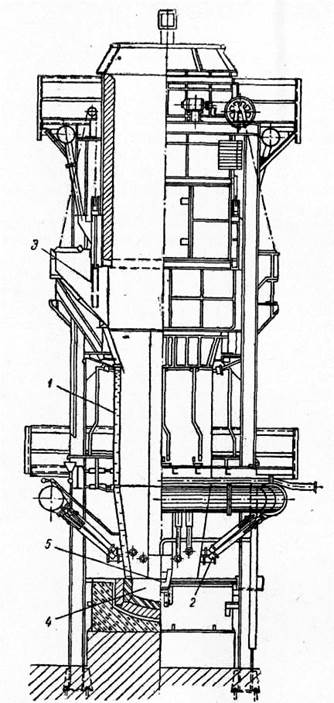

Спек плавят в шахтных печах, похожих на печи для плавки медных или окисленных никелевых руд (рис. 63).

Рис. 63. Шахтная печь для свинцовой плавки: 1 – кессоны; 2 – фурмы; 3 – загрузочные окна; 4 – горн; 5 – летка для выпуска штейна и шлака

Плавильные печи имеют внутренний горн, выложенный из огнеупорного кирпича на бетонном фундаменте в виде корыта глубиной около 600 мм. Стены горна выложены внутри магнезитовым, а снаружи шамотным кирпичом. Они укреплены железным кожухом и обвязкой из стальных балок.

Для непрерывного выпуска свинца служит сифон – канал сечением 250 х 250 мм, входящий одним концом в горн у лещади, а другим концом в плоскую чашу со сливным желобом. При заполнении горна избыточный свинец вытекает через сифон в чашу, а из нее – в ковш. В случае закупорки сифона для выпуска металла служат летки, расположенные на уровне лещади. Сифон примыкает к середине одной из длинных сторон горна.

Кессоны сделаны, как у печей медной плавки, но по высоте они меньше и установлены в два ряда, один над другим. Нижний ряд кессонов, опирающийся на горн, имеет уклон наружу 5–7 град., в торцах печи кессоны стоят вертикально. Торцовые кессоны имеют проемы для выпускных кессонов – металлических плит с залитыми в них водяными змеевиками и с отверстиями для выпуска шлака и штейна – летками.

Фурмы устроены так же, как и в печах медной плавки. Обычно диаметр их 100–125 мм.

Колошниковое устройство для загрузки шихты и отвода газов в целях оздоровления атмосферы цеха герметизировано.

Длина шахтных печей свинцовой плавки до 8 м; ширина их в области фурм 1,4–1,6 м, высота от фурм до колошника 5–6 м

В печь загружают спек, уже содержащий флюсы, необходимые для образования шлака, и кокс. Иногда часть флюсов, лучше золотосодержащих, задают непосредственно в печь, избегая дорогого измельчения.

Крупность основной массы шихты до 100 мм; содержание мелочи (размер куска меньше 25 мм) не должно превышать 10–15 %. Загрузку регулируют сходом сыпи, поддерживая уровень ее на колошнике постоянным.

Главная масса кокса сгорает в области фурм; температура здесь достигает 1250–1300 °С, а на отдельных участках и 1550 °С. Продукты горения устремляются вверх, пронизывая шихту и передавая ей свое тепло. Температура в горне ниже, чем в фурменной области (900–1200 °С); температура отходящих колошниковых газов 250–400 °С.

Состав газа по высоте печи изменяется. В области фурм углерод кокса сгорает до СО2. Угольный ангидрид, проходя вместе с другими газами в вышележащие слои раскаленного кокса, превращается в окись углерода. При дальнейшем движении газов содержание СО в них снижается, а содержание СО2 возрастает главным образом в результате восстановления окислов металлов.

Еще при спекании основная масса свинца связывается в силикаты, имеющие температуру плавления около 700 °С. Вскоре после загрузки в шахтную печь силикаты начинают плавиться и растворять в себе оксиды других металлов. Поэтому восстановление оксидов свинца, железа и других металлов при свинцовой шахтной плавке происходит главным образом из силикатного расплава, стекающего вниз, навстречу потоку горячих восстановительных газов.

Сродство железа к кислороду значительно выше, чем свинца. При плавке можно поддерживать температуру и концентрацию СО в газах, при которых будет восстанавливаться практически весь свинец, а железо в виде FeO переходить в шлак.

При частичном восстановлении железа оно не загрязняет свинец, так как нерастворимо в жидком свинце. Несмотря на это, стараются, чтобы железо не восстанавливалось: оно дает в печи настыли, осложняющие плавку, а обедненный закисью железа шлак теряет некоторые нужные свойства.

Примеси меди, висмута, сурьмы, мышьяка и других металлов восстанавливаются попутно со свинцом и растворяются в расплавленном свинце.

Сульфиды свинца, меди и железа, не окислившиеся при обжиге, сплавляясь, образуют штейны с температурами плавления 950–1100° С. Независимо от того, с каким металлом была связана сера в спеке, в штейн переходят металлы, имеющие наибольшую разность сродства к сере и кислороду, т. е. прежде всего медь, свинец и железо. Окончательный состав штейна устанавливается в итоге взаимодействия его со шлаками и с черновым свинцом:

(Cu2O) + [FeS] → [Cu2S] + (FeO),

2{Cu} + [PbS] → [Cu2S] + {Pb}*.

* (Здесь, как и прежде, круглыми скобками показаны концентрации в шлаке, квадратными – в штейне, фигурными – в металле).

Сульфаты свинца, цинка и других металлов восстанавливаются до сульфидов, например:

PbSO4 + 2С → PbS + 2СО2,

ZnSO4 + 2С → ZnS + 2СО2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.