Занятие 1

ПРИМЕНЕНИЕ ИНДУКЦИОННОГО НАГРЕВА ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКОГО МЕТАЛЛА

История тигельной плавки металла

Плавка металла в огнеупорных тиглях — так называемый тигельный метод — зародилась давно и относится к древнейшим временам. Так, известно, что в таких древнейших центрах человеческой культуры, как Китай, Индия, Сенаар, Элам, Вавилония, Египет производилась тигельная плавка за 2000—5000 лет до нашей эры [3—5]. Выдающиеся работы по научным основам формирования огнеупорных тиглей из обожженных муллитизированных огнеупоров, глинозема и кварцевого песка с присадками титанистых минералов, смеси прозрачного кварца, густо рассеянного среди общей аморфизованной и высокой степени муллитизированной массы глинистого минерала (каолинита), были выполнены М. В. Ломоносовым [6].

Систематическое и широкое использование в металлургии тигельного метода в России связано с работами талантливого русского металлурга-практика и новатора Семена Ивановича Бадаева. Он в 1808 г. применил тигельный метод плавки стали и выполнил ценные разработки по изготовлению огнеупорных тиглей. Первые опыты С. И. Бадаева на Боткинском заводе в 1810 г. осуществлялись с применением тиглей емкостью 6 фунтов металла (—2,5 кг). О работах С. И. Бадаева сообщала петербургская газета «Северная почта» в 1811 г., № 45. Ученый-металлург Павел Петрович Аносов является основателем производства литой высококачественной стали в огнеупорных тиглях [7]. Плавка стали тигельным способом П. П. Аносовым проводилась на Златоустовском заводе в 1828—1837 гг.

В огнеупорных тиглях вели также многолетние изыскания по изготовлению литой булатной стали в России. Результаты этих работ были изложены П. П. Аносовым в статье «О булатах», опубликованной в 1841 г. в «Горном журнале».

Известный русский металлург П. М. Обухов, продолжая работы П. П. Аносова, получил в 1897 г. патент на тигельный способ плавки орудийной стали. «Обуховская» орудийная сталь была очень высокой по качеству и славилась во всем мире.

Плавка металла в огнеупорных тиглях с применением электротермии является дальнейшим совершенствованием тигельного метода.

Пионерами промышленной электротермии и электрометаллургии были русские ученые [8]. В. В. Петров, открыв в 1802 г. явление электрической дуги, указал на возможность ее использования для мгновенного расплавления металлов. Этим и было положено начало электрометаллургии.

Изобретение И. Ф. Усыгиным оригинального трансформатора, работающего на принципе электромагнитной индукции, позволило создать индукционную печь. В 1882 г. этот трансформатор был продемонстрирован впервые на промышленной выставке в Москве. Первая индукционная печь промышленного типа была создана в 1901 г.

В 1905—1907 гг. известный русский изобретатель лампочки накаливания А. Н. Лодыгин предложил ряд оригинальных конструкций индукционных нагревателей, которые легли в основу более совершенных конструкций индукционных печей. Результаты этих работ были опубликованы в 1908 г. [7]. К этому периоду относится также и организация фабричного производства огнеупорных тиглей в России. Производство тиглей было начато в Петербурге, а затем группой русских промышленников была основана специальная тигельная мастерская в г. Луге Петербургской губернии [3]. В настоящее время большой тигельный завод в г. Луге имеет всероссийское значение.

Таким образом, русскими учеными и производственниками был сделан значительный вклад в развитие тигельного метода плавки металла в индукционных тигельных печах.

2. Промышленное внедрение и совершенствование индукционных тигельных печей

Первые промышленные индукционные тигельные печи были небольшой емкости и работали на токах высокой частоты — 100000 гц и выше, получаемых от ламповых генераторов. Эти печи называли высокочастотными. По мере перехода к печам большей емкости выяснилось, что частоту тока можно значительно снизить. В настоящее время промышленные печи емкостью от десятков килограммов до нескольких тонн работают на частоте тока преимущественно в пределах от 500 до 10000 гц, получаемого от машинных генераторов.

По международной классификации индукционные печи, работают в указанных пределах частот, относятся к среднечастотным. Тем не менее в технике до настоящего времени за ними сохранилось название высокочастотных [8; 9]. Индукционные высокочастотные печи большой емкости, работающие на машинных генераторах, стали широко применять в электрометаллургии как в России так и за границей в 30-х годах.

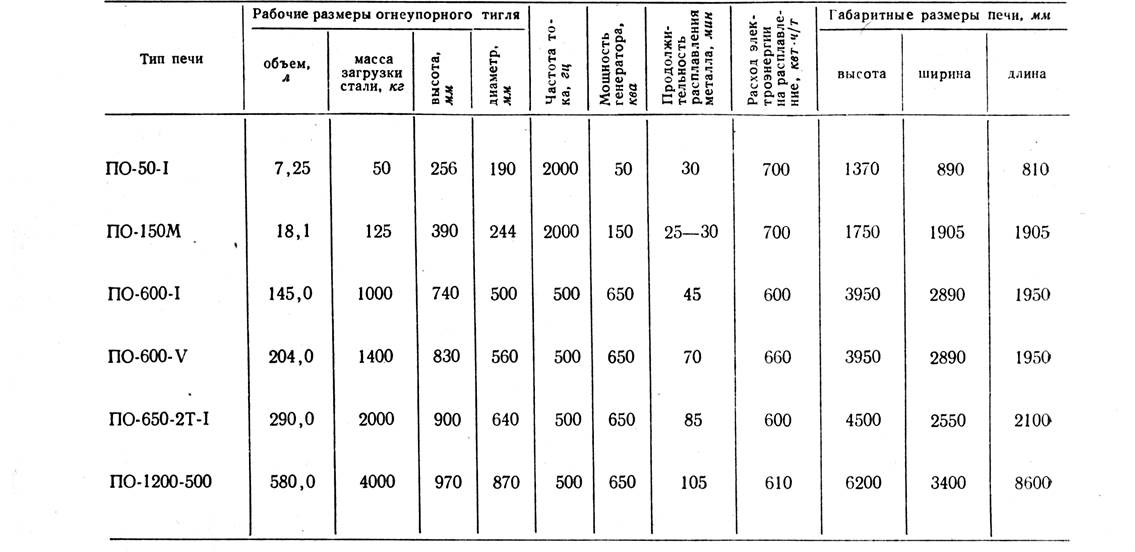

Инициатива внедрения этих печей в принадлежит коллективу научных сотрудников центральной радиолаборатории под руководством проф. В. Н. Вологдина [10]. В 1930—1935 гг. проектирование и изготовление индукционных высокочастотных печей в России было организовано на заводе «Электрик» в Ленинграде. До Великой Отечественной войны изготавливались печи емкостью от 50 до 4000 кг. Основные технические данные, характеризующие эти печи, приводятся в табл. 1. Эти данные составлены на основании материалов конференции по электротермии и электропечам, проходившей в Академии наук СССР [11].

Таблица 1

Техническая характеристика отечественных индукционных тигельных

По данным, опубликованным в справочнике металлургических заводов и статистическом еженедельнике Британской Федерации железа и стали, как сообщается в работе [12], в капиталистических странах, где имеется раздельный учет электропечей по типам, количество действующих высокочастотных плавильных печей составляло (по неполным данным за 1953 г.): в Японии — 95, в Англии — 69, в США — 40, в Швеции — 27, во Франции — 24, в Бельгии — 19 печей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.