2.2.24 Определение диаметра распада электродов

Диаметр распада электродов (dP) характеризует расположение электрических дуг в рабочем пространстве печи. Для наиболее распространенной трехфазной печи расположение электрических дуг по отношению к боковой стенке определяется величиной отношения dP/DПЛ. Рекомендуется при конструировании печей придерживаться следующей рациональной величины отношения

dP= 4517![]() 0,27 = 1220

мм

0,27 = 1220

мм

2.2.25 Определение размеров рабочего окна

На основании практических данных установлено, что на печах емкостью до 100 т достаточно иметь одно рабочее окно.

Ширина рабочего окна (а)

а = (0,30¸0,35)![]() DПЛ,

DПЛ,

а = 0,30![]() 4517 = 1355,1

мм

4517 = 1355,1

мм

Высота рабочего окна (b)

b = 0,8![]() а,

а,

b = 0,8![]() 1355,1 =

1084 мм

1355,1 =

1084 мм

1. Жесткий участок токоподвода

Определяем количество медных труб с водяным охлаждением, составляющих пакет

(23)

(23)

где Ip – рабочий ток, А;

FH – сечение неподвижной части короткой сети, мм2;

![]() – допустимая плотность тока, А/мм2.

принимаем

– допустимая плотность тока, А/мм2.

принимаем ![]() А/мм2.

А/мм2.

мм2

мм2

Определяем количество труб в пакете

(24)

(24)

где nтр – количество водоохлаждаемых труб в пакете, шт.;

Fтр – сечение трубы, мм2.

(25)

(25)

где Dвн, Dвнут – диаметр трубы внешний и внутренний соответственно, мм. Принимаем Dвн =60 мм, Dвнут =40мм.

мм2,

мм2,

Принимаем nтр=4 шт.

2. Гибкий участок токоподвода

Принцип выбора гибкой части такой же, как и для неподвижного токоподвода короткой сети

(26)

(26)

где FГ – сечение гибкой части короткой сети, мм2;

Ip – величина рабочего тока, А;

![]() – допустимая плотность тока в гибкой части

короткой сети, А/мм2. принимаем

– допустимая плотность тока в гибкой части

короткой сети, А/мм2. принимаем

![]() А/мм2.

А/мм2.

мм2

мм2

количество гибких кабелей равно

(27)

(27)

где nk – количество гибких кабелей, шт.;

Fk – сечение гибкого кабеля, мм2.

мм2

мм2

Принимаем nk=4 шт.

3. Токоподвод к электроду

Ток от подвижного башмака к электроду протекает по медным токоподводящим трубам.

Выбор токоподвода к электроду

(28)

(28)

где Fт.п. – сечение рукава, мм2.

![]() – допустимая плотность тока в медных

водоохлаждаемых трубах, А/мм2.

– допустимая плотность тока в медных

водоохлаждаемых трубах, А/мм2. ![]() А/мм2

А/мм2

принимаем ![]() А/мм2.

А/мм2.

мм2

мм2

Необходимо

выбрать размеры токоподводящих труб –  .

Принимаем 90/60мм.

.

Принимаем 90/60мм.

Количество токоподводящих труб

(29)

(29)

где nт.н. – количество токоподводящих труб, шт.;

Fтр. – сечение трубы, мм2.

мм2

мм2

Принимаем nт.п.=2 шт.

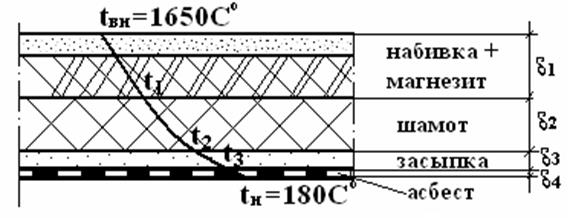

Рабочая часть подины (рисунок

15) выполняется из пяти слоев магнезитового кирпича на “плашку” (![]() ) и магнезитовой набивки толщиной 150мм

(магнезитовый порошок + жидкое стекло). Теплоизоляционная часть футеровки

подины состоит из трех слоев легковесового шамота, положенного на “плашку” (

) и магнезитовой набивки толщиной 150мм

(магнезитовый порошок + жидкое стекло). Теплоизоляционная часть футеровки

подины состоит из трех слоев легковесового шамота, положенного на “плашку” (![]() ), затем 50мм шамотная диатомитовая засыпка

и асбест.

), затем 50мм шамотная диатомитовая засыпка

и асбест.

Для определения удельных потерь принимаем температуру внутренней поверхности футеровки подины, равной tВН = 1650ºC. Исходя из требований охраны труда задаемся температурой кожуха печи при наличии тепловой изоляции tН = 180ºС. для приближенных расчетов можно принять

![]() (30)

(30)

где ![]() –

коэффициент теплопередачи конвекцией в окружающую среду, Вт/м2∙ºС

–

коэффициент теплопередачи конвекцией в окружающую среду, Вт/м2∙ºС

![]() –

температура наружной поверхности, Сº

–

температура наружной поверхности, Сº

![]() Вт/м2∙Сº

Вт/м2∙Сº

Теплоотдача за счет конвективных потоков выражается

![]() (31)

(31)

где tВ – температура окружающей среды, Сº. Принимаем tв = 0ºС.

![]() Вт/м2

Вт/м2![]() ºС

ºС

Для многослойной стенки запишем уравнения

, (32)

, (32)

, (33)

, (33)

(34)

(34)

где t1, t2, t3 – температуры материалов на границе слоев футеровки подины,ºС;

λ – коэффициент

теплопроводности, Вт/м![]() ºС.

ºС.

После преобразований получаем

t1=1151,8ºC

Принимаем t1=1152Cº. Полученная температура меньше допустимой температуры шамота (tдоп=1300ºС).

После преобразований получаем:

t2=762ºC

Полученная температура меньше допустимой температуры шамотной крупки (tдоп=900ºС).

После преобразований получаем

t3 = 434ºC

Полученная температура меньше допустимой температуры асбеста (tдоп=500ºС).

Подставляя полученные значения в формулу можно получить толщину слоя асбеста δ4

После преобразований получаем

δ4=19 мм

Общая толщина подины

![]() мм

мм

Принимаем ![]() мм.

мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.