Демонтаж следует начинать со снятия замка и удерживающего кольца если колесо имеет таковые. В настоящее время для демонтажа шин обычно используют различного рода приемы: установка уголка и методичные удары кувалдой, наезд на шину грузового автомобиля или трактора, гидравлические приспособления и т.д. Упорный диск съёмника прижимается непосредственно к корду шины.

Качественный демонтаж шин во многом обуславливает их дальнейшую работу. В связи с этим в конструктивной части дипломного проекта разработан стенд для демонтажа шин большеразмерных колес.

В дальнейших экономических расчетах видна прибыль полученная от внедрения этой разработки в производство.

Устройство и принцип работы

В данном дипломном проекте нами предлагается стенд для шиномонтажа большегрузных колес. Разработка данного приспособления в условиях рассматриваемого предприятия является весьма актуальным вопросом, так как при ремонте колес снятие шины большого размера является очень трудоёмкой операцией. Помимо этого появляется возможность оказания услуг сторонним организациям, что в свою очередь даст возможность получения дополнительной прибыли.

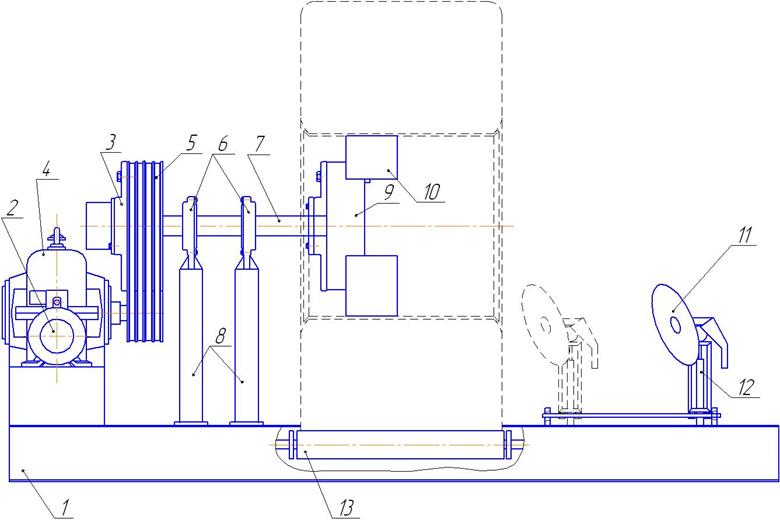

Стенд шиномонтажный состоит из рамы 1 на которой закреплёны стойки 8, выполненные из труб, имеющих опоры подшипников 6 приваренных в горизонтальной плоскости предназначенные для установки основного вала 7 предназначенного для крепления патрона 9 с щеками 10 и ведомого шкива 3.

Рисунок 4.1 – Стенд для шиномонтажа большегрузных шин

Так же на раме установлен электродвигатель 2 мощностью 3 кВт который служит для привода вращения обслуживаемого колеса. Червячный редуктор 4 так же установленный на раме служит для уменьшения частоты вращения и увеличения крутящего момента на патроне 9. Ремни 5 установлены на ведущем и ведомом шкивах и предназначены для передачи крутящего момента на патрон. В раму встроены поддерживающие вальцы 13. Так же на раме установлен механизм отделения шины от обода колеса, состоящий из упорной консоли 12 и закрепленного на ней демонтажного диска 11.

Стенд работает следующим образом: колесо устанавливают на поддерживающие вальцы, за тем фрикционные щеки разводят до упора в обод колеса. Далее включается электродвигатель, приводя во вращение обслуживаемое колесо, далее при помощи гидравлики перемещается упорная консоль к колесу, отжимая демонтажным диском шину от обода.

4.3. Обоснование и расчет технологических и конструктивных параметров шиномонтажного стенда.

Исходные данные: необходимо обеспечить окружную силу на патроне Ft=25 кH; Dп=400 мм – диаметр патрона; nв=4 мин -1 – частота вращения выходного приводного вала.

4.3.1. Выбор электродвигателя. Для выбора электродвигателя определяем требуемую его мощность и частоту вращения.

Потребляемую мощность (кВт) привода (мощность на выходе) находим по формуле:

PB=Ft ·υ/103. (4.1)

υ =  (4.2)

(4.2)

PB=

Тогда требуемая мощность электродвигателя

PЭ.ТР = PВ /![]() общ,

(4.3)

общ,

(4.3)

где ![]() общ

=

общ

= ![]() зч ·

зч ·![]() ч ·

ч ·![]() м ·

м ·![]() р

·

р

·![]() 2оп (4.4)

2оп (4.4)

Здесь ![]() зч ,

зч ,![]() ч ,

ч ,![]() м ,

м ,![]() р

,

р

,![]() 2оп – КПД отдельных

звеньев кинематической цепи, ориентировочные значения которых с учетом потерь в

подшипниках можно принимать по табл. 1.1.

2оп – КПД отдельных

звеньев кинематической цепи, ориентировочные значения которых с учетом потерь в

подшипниках можно принимать по табл. 1.1.

![]() зч

=0,97 – КПД зубчатой цилиндрической передачи (закрытой);

зч

=0,97 – КПД зубчатой цилиндрической передачи (закрытой);

![]() ч

=0,8 – КПД червячной передачи (закрытой);

ч

=0,8 – КПД червячной передачи (закрытой);

![]() м

=0,98 – КПД муфты;

м

=0,98 – КПД муфты;

![]() р

=0,95 – КПД ременной передачи;

р

=0,95 – КПД ременной передачи;

![]() оп=0,99

– КПД подшипников качения.

оп=0,99

– КПД подшипников качения.

![]() общ

= 0,97 ·0,8 ·0,98 ·0,95·0,992

= 0,708

общ

= 0,97 ·0,8 ·0,98 ·0,95·0,992

= 0,708

PЭ.ТР

=

Требуемая частота вращения вала электродвигателя

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.