Определение относительной высоты сжатой зоны бетона ξ , ξR :

ξ = x / h0 = 1,51 / 16 = 0,094

ξR = ω / ( 1+Rs*(1 – ω/1,1) / 500) , где ω – характеристика сжатой зоны бетона ;

ω = 0,85 – 0,008*Rb = 0,85-0,008*25,0 = 0,65

ξR = 0,65 / (1 + 280*(1 – 0,65/1,1) /500) = 0,236 > ξ = 0,094

Так как ξR > ξ , то имеем случай больших эксцентриситетов.

Определение площади растянутой арматуры:

As = (N*e – Rb*b*x*( h0 - 0,5*x))/( Rsc * (h0 – a`))

As = (25,65*20– 17*100*1,51*(16-1,51*0,5)) / (28*(16-4)) = 4,94 см2 ;

Для армирования тюбинга используется арматура класса A – II . Принимаем 2 стержня d = 18 мм класса A – II общей площадью As = 5,08 см2 .

Количество сжатой арматуры принимаем равным количеству растянутой арматуры:

As = As` = 5,08 см2 .

Проверка прочности сечения :

N*e = 25,65*20= 513000 кг*см ;

Abc = bh(1-2e0η/h)=1*0.2(1-2*0.14*1/0.2)=0.2м2

γу *Rb* Abc*x + γу * Rsc * As`* (h0 – a`) = 0,9*1700*200*1,51 + 0,9*2800*5,08*(16 – 4 ) = 615679,2 кг*см

N*e < γу * Rb*Abc*zb + γу * Rsc * As`* (h0 – a`).

Условие выполняется. Прочность обеспечена.

Определение процента армирования :

μ = As *100%/ h0 * b = (As + As`)*100% / Ab = 10,16*100% / 1040 = 0,98 %,

что допустимо.

1.6 Проверка прочности стыка.

Nпр= Rbbkhe(1-2e0/he)Ψ, где Rb – расчётное сопротивление бетона осевому сжатию;

bk – ширина тюбинга

he – высота поперечного сечения

e0 - эксцентриситет в стыке

Ψ - коэффициент, зависящий от армирования

Расчёт ведём для стыка с наибольшей продольной силой – стык в последнем, 8ом, элементе, для которого N=39,864т, e0=0.034м.

Ψ = 0,5+0,6e0/he = 0,5+0,6*0,034/0,2=0,602

Nпр= 1700*1,0*0,2(1-2*0,034/0,2)0,602=135,1т > N=39,864т.

Проверка выполняется.

2. Производство работ по сооружению тоннеля.

2.1. Описание общей организации работ.

Подготовительные работы при щитовой проходке включают сооружение монтажных камер, доставку щитового оборудования в разобранном виде и монтаж щита.

Монтажные камеры размещены так, чтобы имелась возможность их повторного использования для монтажа щита противоположного направления или для демонтаже щита, закончившего проходку.

Внутренние габариты камеры обусловлены размерами монтируемого щита и требованиями размещения подъемных и монтажных устройств. Расстояние от верха щита до свода камеры – 0,5 м . Боковые проходы между щитом и стеной камеры составляет 0,8 м. Длина камеры – 6 м . Конструкция камеры из монолитного бетона в нескальных грунтах имеет верхний свод, стены , обратный свод и торцевые стены, в которых устроены проемы для вывода смонтированного щита. Проемы до передвижки щитов заделывают временным заполнением – металлическими балками с затяжкой из досок.

В своде камеры закрепляют продольные балки или проушины для крепления блоков и талей . Для монтажа применяют лебёдки. В лотковой части камеры обычно устраивают бетонную подушку с забетонированными направляющими рельсами по контуру опирания корпуса щита. Для вывода щита из камеры в её лотковой части укладывают неполные тюбинговые кольца с упором в торцевую стену и передвигают щит нижними щитовыми домкратами вплотную к проему. Затем разбирают временное крепление с подкреплением, при необходимости, обнажающегося грунта.

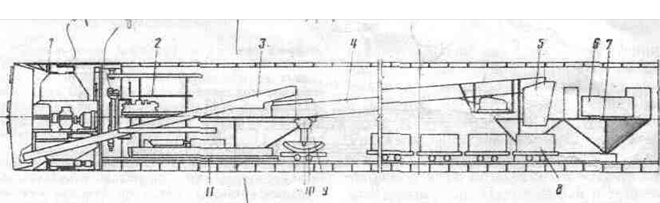

За щитом 1 расположен укладчик обделки 2 с выдвижными балками и распорными устройствами. Разработанный грунт выдается из щита скребковым транспортером 3 с перегрузкой на ленточный тоннельный транспортер 4, который загружает бункер 5, откуда грунт попадает в вагонетки 8 нерасцепленного состава. Бункер опирается на тележку 7 для нагнетания раствора за обделку, на которой размещена шахтная понизительная подстанция 6. Блоки доставляются на платформах 10 и перегружателем 9 подаются на рольганг 11, а затем – под захват кольцевого укладчика. Распорные устройства укладчика комплекса позволяют обжимать обделку из железобетонных блоков в грунт с устройством распорных стыков на уровне горизонтального диаметра.

2.2. Выбор принципиальной схемы щитового комплекса для сооружения тоннеля. Определение геометрических размеров щита и сопротивлений, преодолеваемых

щитом при передвижке.

Для сооружения тоннеля в глинах с коэффициентом крепости f = 1,5 выбран щит с дисковым ротором в виде сплошной планшайбы, перекрывающей забой по всей его площади. В диске имеются прорези или окно, через которое грунт, срезанный пластинчатыми и стержневыми резцами, попадает внутрь щита. Дисковый исполнительный орган предназначен не только для разработки, но и для подкрепления лба забоя.

Достоинство щита состоит в применении электродвигателей постоянного тока, обеспечивающих регулярную частоту вращения ротора в целях выбора оптимального режима резания в различных грунтах .

Выбранный тип механизированного комплекса – КМ – 24,0. Марка проходческого щита – ЩМР – 1. Для монтажа железобетонных блоков выбран крепеукладчик ТУ – 7М. Для перемещения разработанного грунта к вагонеткам используется 2 ленточных тоннельных транспортера.

Схема проходческого комплекса за щитом с дисковым роторным исполнительным органом КМ – 24.0 :

1 – роторный щит ЩМР-1;

2- кольцевой крепеукладчик ТУ-7М;

3 – конвейер скребковый СП-63М;

4 – конвейер ленточный ТК-12А;

5 – бункер;

6 –шахтная понизительная подстанция;

7- технологическая тележка;

8 – вагонетки шахтные УВГ – 1,4 ;

9 – тельфер;

10 – тюбинговозка БТА – 2,5;

11 – рольганг.

Определение основных параметров щита.

Определение диаметра щита :

где Lн – длина ножевого кольца .

Lок – длина опорного кольца .

Lх – длина ходовой части щита .

Lн определяется из учета инженерно-геологических условий = 1.0м.

Lок назначается из условия размещения в нем гидравлических домкратов.

Lх слагается из трех элементов

Lх = м1+м2+м3 =1,5 + 0,8 + 0,35 = 2,65м .

м1 = 1,5 м – величина перекрытия обделки оболочкой щита.

м2 = 0,8м – величина промежутка между опорой домкрата и бортом

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.