Штангензубомеры выпускают для измерения зубчатых колес с модулем от 1 до 18 мм и от 5 до 36 мм, с отчетом по нониусу 0,02мм.

Проверку точности показаний штангензубомера производят по концевым мерам. Практически погрешность достигает ±0,05 мм, в результате чего этот измерительный инструмент вытесняется более точными и надежными в работе зубомерными приборами, в которых используются микрометрические устройства и индикаторы

МИКРОМЕТРИЧЕСКИЕ ИНСТРУМЕНТЫ

К микрометрическим инструментам относят микрометры для наружных измерений, микрометры для внутренних измерений (микрометрические штихмасы), микрометрические глубиномеры, микрометры для измерения резьбы, микрометры зубомерные и др.

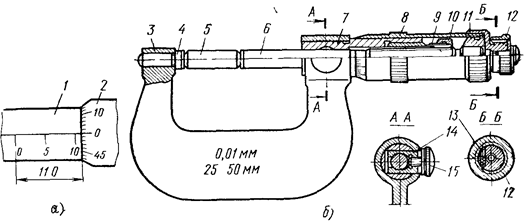

Рис.4. Микрометр

Устройство всех микрометрических инструментов основано на применении винтовой пары, преобразующей вращательное движение микрометрического винта в его поступательное движение. Во всех микрометрических инструментах шаг резьбы винта принят равным 0,5 мм. Следовательно, при повертывании винта на один полный оборот его измерительная поверхность (торец винта) переместится на 0,5 мм, что отмечается на отсчетном устройстве стебля 1 микрометра (рис.4, а). На скошенном конце барабана 2 имеется круговая шкала с 50 делениями, при вращении барабан перемещается вдоль стебля 1 на 0,5 мм за один оборот. Следовательно, цена деления круговой шкалы барабана 0,5:50=0,01 мм. При измерениях целое число миллиметров отсчитывают на нижней шкале стебля, а половины миллиметров - по верхней шкале. Сотые доли миллиметра отсчитывают на шкале барабана 2 по тому делению, которое совпадает с продольной риской на втулке.

Микрометрический винт имеет длину резьбы 25 мм. Этим размером ограничивают интервалы измерения всех микрометрических инструментов, так как удлинение резьбы винта приводит к потере его точности.

Микрометры для наружных измерений. На рис. 4, б показано устройство микрометра. В скобу 3 запрессованы пятка 4 и стебель 7. Микрометрический винт 6 ввинчивается в микрометрическую гайку 9. Гладкое отверстие стебля обеспечивает точное направление микровинта. Чтобы исключить зазор в резьбе микропары, конец микрогайки разрезан и снабжен наружной резьбой с конусом. На эту резьбу навинчивается регулировочная гайка 10, которая своим конусом стягивает мякрогайку до тех пор, пока микровинт не будет перемещаться в ней без зазоров (без люфта).

На микровинт надет барабан 8, закрепляемый установочным колпачком 11. В колпачке просверлено глухое отверстие для пружины и зуба 13, упирающегося в зубчатую поверхность трещотки 12. При вращении трещотка передает микровинту крутящий момент, необходимый для создания определенного усилия (500-900 Г).

Для закрепления микровинта в требуемом положении имеется стопор, состоящий из втулки 14 и стопорного винта 15, зажимающих гладкую часть микровинта.

Микрометры

типа МК для измерения наружных размеров деталей выпускаются с пределами

измерения, мм: 0-25, 25-50, 50-75, 75-100, 100-125, 125-150, 150-175, 175-200,

200-225, 225-250, 250-275, 275-300. Допустимая погрешность показаний для

микрометров с пределами измерений до 100 мм ± 0,004 мм, от 100 до 200 мм ±0,005

мм, от 200 до 300 мм ±0,006 мм. Микрометры с пределом измерения 0-25 мм могут

выпускать и с повышенной точностью в пределах ±0,002 мм. Твердость

измерительных поверхностей микрометров должна быть в пределах HRC 58—62, а шероховатость не ниже ![]() мкм.

мкм.

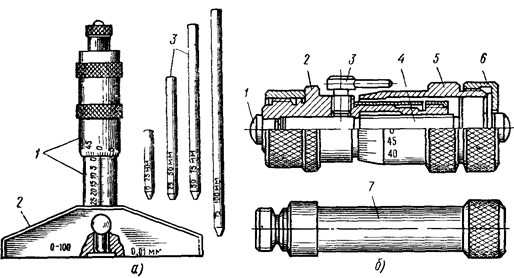

Микрометрические глубиномеры. По устройству глубиномер (рис. 5, а) напоминает обычный микрометр, микрометрическая головка 1 которого запрессована в основание 2. Глубиномеры имеют сменные измерительные стержни 3 для измерений в пределах 0-25, 25-50, 50-75, 75-100, 100-125 и 125-150 мм. В комплект глубиномера входят установочные меры с цилиндрическим отверстием для проверки на размер 25, 75 и 125 мм. Погрешность мер не должна превышать соответственно ±0,001, ±0,0015 и ±0,002 мм. Суммарная погрешность глубиномера в интервале 0-25 мм не должна превышать ±0,005 мм.

Оцифровка шкал стебля и барабана у глубиномера производится в обратном направлении по сравнению с микрометрами, так как у глубиномеров чем больше измеряемая глубина, тем больше должен выдвигаться микровинт из основания.

Рис.5. Микрометрические глубиномеры (а) и нутромер (б)

Микрометрические нутромеры. Нутромеры предназначаются для измерения диаметров отверстий, расстояний между параллельными стенками деталей, ширины пазов и т. п. Они отличаются от микрометров некоторыми конструктивными особенностями: отсутствием скобы, трещотки, пятки и др.

Микрометрические нутромеры изготовляют с ценой деления 0,01 мм и с пределами измерения 50-75, 75-175 и 75-600 мм. Выпускаются также микрометрические нутромеры повышенной жесткости с удлинителями для измерения в пределах 150-1250, 800-2500, 1250-4000, 2500-6000 и 4000-10000 мм. Нутромеры с пределами измерения от 1250 мм и выше поставляются с двумя головками: микрометрической и микрометрической с индикатором, имеющим цену деления 0,01 мм. Применение индикаторной головки значительно облегчает нахождение диаметрального размера при измерении отверстий большого диаметра и уменьшает погрешности центрирования и перекоса.

Микрометрический нутромер имеет стебель 2 (рис. 5, б), в отверстие которого вставлен микрометрический винт 4. Конец стебля и микрометрического винта имеют сферические измерительные поверхности 1. На винт насажен барабан 5 с установочной гайкой. В установленном положении микровинт закрепляется стопором 3. При перемещении микрометрического винта в стебле удлиняется расстояние между измерительными поверхностями на 13 мм. Для измерения отверстий диаметром более 63 мм используют удлинительные стержни 7 с размерами 13, 25, 50, 100, 150, 200 и 600 мм. Перед навинчиванием удлинителя со стебля свинчивают гайку 6, а после присоединения удлинителя эту гайку навинчивают на резьбовой конец присоединенного стержня.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.