Часть 1

КОНСТРУКЦИЯ И РАСЧЕТ ОБОРУДОВАНИЯ ДЛЯ ПОДГОТОВКИ ШИХТОВЫХ МАТЕРИАЛОВ

К ПЛАВКЕ

Современный металлургический завод с полным циклом имеет основные стадии производства — подготовительный и плавильный переделы, производство готовой продукции (лист, сорт, труба, профиль и полуфабрикат).

Особенность производства металлов — большой объем подготовительных работ. Это связано с тем, что содержание полезных компонентов в добываемой руде составляет от долей (никель, кобальт и др.) до нескольких единиц (свинец, цинк и др.) и десятков (железо и др.) процентов.

Процессы обогащения по своему целевому назначению могут быть разделены на подготовительные, основные и вспомогательные.

К подготовительным относятся процессы дробления, измельчения, грохочения и классификации, к основным — процессы собственного обогащения за счет флотационных, гравитационных, магнитных и электрических свойств материалов, вспомогательные способствуют повышению эффективности основного производства и дальнейшей переработке полученных продуктов (обеспыливание, обезвоживание, сушка и др.).

Все подготовительные процессы объединены в единую систему транспортирующими машинами: конвейерами, элеваторами, питателями, гидротранспортом.

На заключительных этапах мелкие шихтовые материалы подвергают укрупнению в агломерационных и окомковательных машинах, а затем кусковую шихту направляют в плавильные печи.

1.1. Конструкции и расчеты агрегатов и механизмов рудных дворов

Рудный двор предназначен для хранения и предварительной переработки руды, угля и других компонентов шихты.

Существует два способа обслуживания рудных дворов — с использованием: 1 — кранов, 2 — конвейеров.

При первом способе железнодорожные составы разгружаются в разгрузочную траншею с помощью вагоноопрокидывателя. Из траншеи рудный кран перегружает грейферным ковшом материалы на рудную площадку горизонтальными слоями в отдельные штабели. Из готовых штабелей материалы грейфером захватываются вертикальными пластами и засыпаются в рудный перегрузочный вагон. Последний движется по бункерной эстакаде, обслуживающей шахтные печи, и загружает руду в бункеры, размещающиеся на эстакаде. Другую часть материалов рудный кран перегружает в вагоны, которые направляют на агломерационную фабрику. Указанный способ загрузки рудного двора обеспечивает первичное усреднение материалов. Окончательное перемешивание шихты для создания однородной массы производится в смесителях.

При конвейерном способе обслуживания рудного двора прибывающие материалы с помощью вагоноопрокидывателя перемещают в стационарный бункер. Из него поперечными конвейерами закладывают штабели по указанной выше технологии.

В рудных дворах с конвейерным обслуживанием руда усредняется более полно в результате применения при разборке штабелей наклонных конвейерных заборщиков (усреднителей), снабженных бороной и скребковыми механизмами ворошения и перемешивания. С заборщиков материалы через питатели, смесители и дробильно-сортировочное отделение конвейерной подачей транспортируются частично на агло-фабрику и частично в бункеры шахтных печей.

1.2. Конструкция и расчеты башенных вагоноопрокидывателей

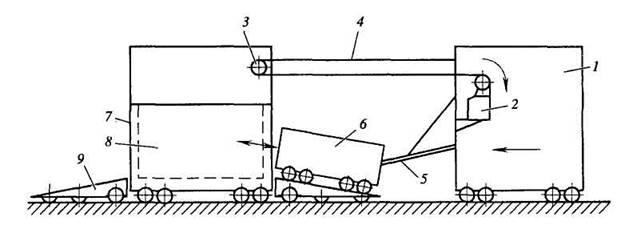

Основные агрегаты рудных дворов — вагоноопрокидыватели, краны и конвейеры. Вагоноопрокидыватели могут быть башенного и роторного типов. Схема башенного вагоноопрокидывателя показана на рис. 1.1.

Рис. 1.1. Схема башенного вагоноопрокидывателя

Толкатель 1 посредством электролебедки 2, блока 3 и троса 4 перемещает

стрелой 5 вагоны 6 в корпус опрокидывателя 7. Вагон закатывается в люльку 8,

где специальными устройствами закрепляется, и затем с помощью канатных устройств

люлька с вагоном поворачивается в положение разгрузки. После разгрузки люлька

занимает начальное положение. Разгруженный вагон освобождают от зажимов и

следующим неразгруженным вагоном, с помощью толкателя, по скатам 9 перемещают

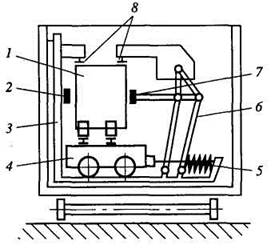

из опрокидывателя. Основу конструкции люльки (рис. 1.2) составляют L-образные балки 3. В нижней части люльки расположена тележка

4, на которой смонтированы железнодорожные рельсы. При начале поднятия вагона 1

в положение разгрузки (на угол 10 -4-12°) тележка под действием пружины 5 перемещается

влево и вагон упирается в привальную стенку 2. Стопо

Рис. 1.2. Люлька башенного вагоноопрокидывателя

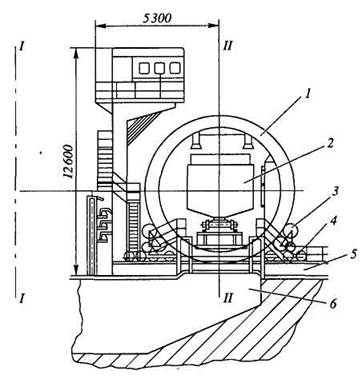

Рис. 1.8. Передвижной роторный вагоноопрокиды-ватель

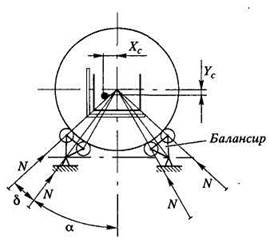

Рис. 1.9. Расчетная схема механизма кантования

1.8. Конструкция щековых дробилок

Щековые дробилки относятся к агрегатам периодического действия. Их используют для дробления материалов с <тв $С 350 МПа при крупном и среднем дроблении. По устройству они делятся на две группы: с простым и сложным качанием щеки (возможно движение как одной щеки, так и двух щек). На рис. 1.20, а представлена дробилка с простым качанием щеки. Подвижная щека 2 приводится от эксцентрикового вала 3 через шатун 4, переднюю 9 и заднюю 8 распорные плиты. Ширина разгрузочной щели регулируется устройством 5. При сближении подвижной 2 и неподвижной 1 щек руда дробится. Неразъемная кинематическая связь подвижной* щеки с распорными плитами и шатуном обеспечивается только пружиной в через тягу 7. При сложном движении щеки (рис. 1.20, б) движение от эксцентрикового вала 3 передается на щеку 2. Качание щеки 2 обеспечивает распорная плита -/, выполняющая роль коромысла. Остальные механизмы те же, что и у дробилки с простым качанием щеки. У дробилки с движением двух щек 1 и 4 (рис. 1.20,в) наружная щека 1 приводится через тягу 2 от эксцентрикового вала 3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.