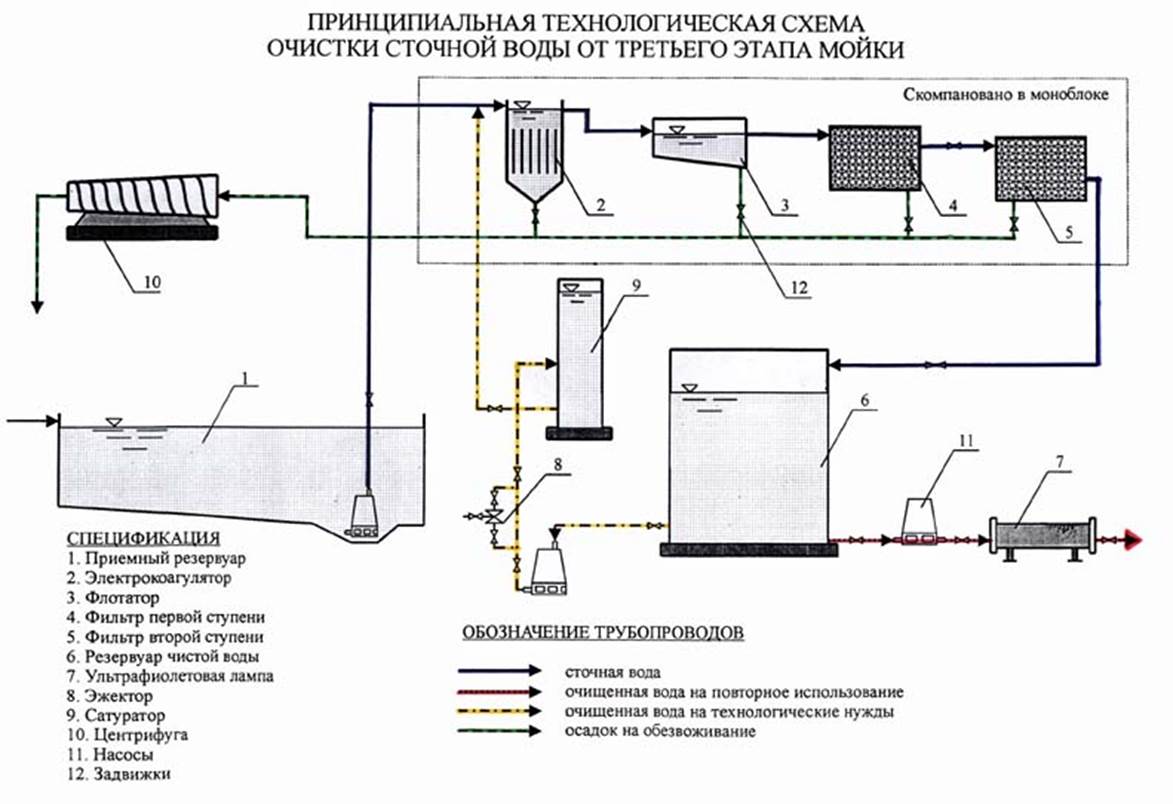

Система запущена в эксплуатацию в ноябре 2001 года. Производительность одной линии (контура) – 10 м3/час. Режим работы – периодический или непрерывный.

1. Перевод потребителей на электробойлерное отопление

В результате перехода на обогрев сертифицированными электробойлерами ликвидированы угольные котельные на посту ЭЦ ст.Магнетиты, в релейных будках на станциях Шонгуй, Лопарская, Кица, Тайбола, Лапландия, Пулозеро, в служебном здании ВОХР на ст.Мурмаши, в товарной конторе, пакгаузе, водонапорной башне на ст.Оленегорск, в багажном отделении на ст.Апатиты. Ранее отопление производилось угольными котлами ВНИИСТО.

В целом выполнение в 2001 году Мурманской дистанцией гражданских сооружений, водоснабжения и водоотведения воздухоохранных мероприятий обеспечило снижение вредных выбросов в атмосферу на 5,08 тонн и дало экономический эффект - 172.1 тыс.рублей.

|

|

|

Электробойлерный прибор ЭПО-36-УХЛИ мощностью 36 квт.

Щит управления

2. Внедрение модульных котельных на объектах локомотивного хозяйства

В 2001 году выполнены работы по вводу отопительных модульных котельных контейнерного типа в локомотивном депо Выборг и пункте технического осмотра локомотивов на ст.Ручьи с ликвидацией паровозов, работавших на отопление.

Внедрение котельных обеспечило по ТЧ-11 ст.Выборг снижение выброса вредных веществ в атмосферу на 18,3 тонны с общим экономическим эффектом 330,3 тыс.руб., по ПТОЛ ТЧ-12 ст.Ручьи снижение вредных выбросов на 13,8 тонн, экономию мазута - 237 тонн с общим экономическим эффектом 419,1 тыс.рублей.

Автоматизация процесса горения в зависимости от температуры наружного воздуха дает значительную экономию топлива по отношению к нормативам, так в 2002 году по ТЧ-11 планируется сокращение расхода мазута на 307 тонн.

Численность обслуживающего персонала котельных снижена в сравнении с нормативной за счет оснащения котельных современными средствами автоматизации, автоматических защит и сигнализации, диспетчеризации.

Улучшилась санитарно-гигиеническая обстановка внутри и вокруг котельных.

|

Общий вид Водогрейные котлы мини-котельной “Турбо терм 80" на ПТОЛ ст.Ручьи Щит автоматического управления котельной |

|

|

Блок водоподготовки, включающий натрий-катионитовую установку и устройство дозировки противоокислительной присадки |

Система трубопроводов с регулированием подачи горячей воды на отопление |

1. Модернизация опытного образца флюсодробилки

для вторичного использования флюса в вагонном депо Новосокольники.

Модернизация флюсодробилки позволила увеличить объем переработки использованного флюса на 50% от расчетного

2. Внедрение устройства по снижению каплепадения при отпуске масел на складе топлива локомотивного депо Санкт-Петербург Варшавский

Склад топлива

Устройство по снижению каплеотделения при отпуске масел.

На насосной склада топлива в местах возможного подтекания ГСМ установлены поддоны.

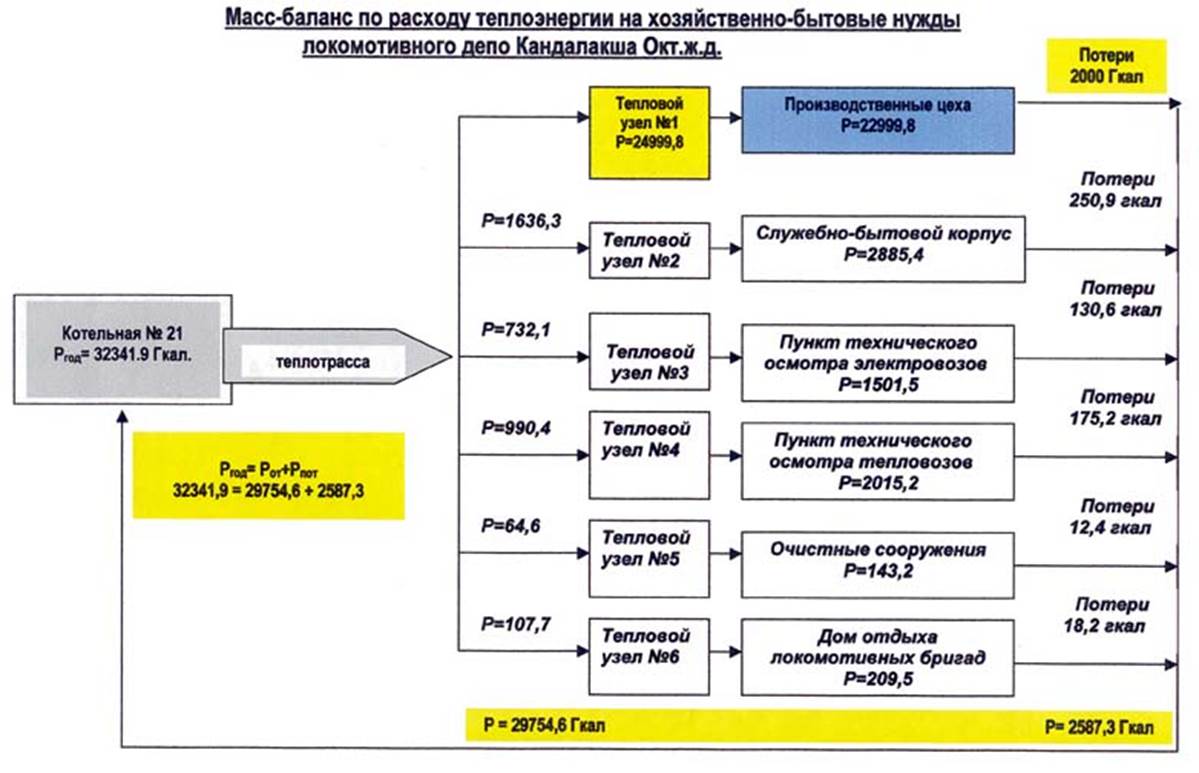

3. Внедрение в локомотивном депо Кандалакша метода использования пара, идущего на технические нужды депо, для отопления участка ТР тепловозов

Цель проекта: 1. Снижение расхода теплоэнергии, используемой для отопления бытовых помещений депо.

2. Снижение вредных выбросов в атмосферу.

Производственный процесс: Подача тепловой энергии от котельной НГЧ-14 в тепловой узел № 1 депо, для технологических нужд (образование конденсата для заправки тепловозов)

далее в бытовые помещения депо (на участок текущего ремонта электровозов)

Экологический эффект - 1855,7 Гкал в год

- экономия тепла

- уменьшение выбросов в атмосферу

Экономический эффект - 941600 руб. в год

- снижение платежей

Авторы проекта:

- инженер И.П.Сидоров

- старший мастер ОГМ А.Ю. Углов

Масс - баланс по расходу теплоэнергии

4. Внедрение в вагонном депо Санкт-Петербург-Сортировочный Московский

установки для регенерации отработанного смазочного масла

Устройство состоит из загрузочной емкости - 1, снабженной загрузочным люком - 3, сливным вентилем - 5, водомерным стеклом - 11, подводящими воду и пар трубами через вентили - 6 и 7.

В емкость - 1 закладывается 10-15 кг отработанной смазки и заполняется водой. Вентилем 7 подается горячий пар в емкость - 1.

Регенерация осуществляется 6-12 часов в зависимости от давления пара. В процессе разогрева смазка разделяется на верхний слой - веретенное масло и нижний - мыльно щелочной раствор.

По окончании процесса масло через вентиль - 5 сливается в емкость.

Открыв вентиль - 8, включив насос - 4, производят перекачку мыльно-щелочного раствора.

Через 2-3 цикла проводят чистку емкости 1.

Ожидаемая экономия составит - 14,2 тыс.рублей.

Общий вид.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.