3.2. Новые технологии и оборудование.

3.2.1. Специальные методы подогрева мазута при сливе из цистерн.

Поиски эффективных методов слива жидкого топлива ведутся в различных направлениях. Среди них определенный интерес представляют слив мазута с применением виброподогревателей, электроиндукционный метод, слив с применением высокочастотного нагрева и нагрева инфракрасным излучением.

Виброподогрев.

Использование виброподогрева позволяет существенно повысить эффективность теплообмена между поверхностью нагрева и обогреваемой средой. При вибрации подогревателя со значительными амплитудами происходит разрушение пограничного слоя и теплоотдача осуществляется главным образом вынужденной конвекцией. По данным проведенных исследований тепловой поток, обусловленный свободной конвекцией при виброподогреве мазута М-100, составил 4-6% суммарного теплового потока виброподогревателя. Показано, что при виброподогреве мазута коэффициент теплоотдачи резко возрастает с увеличением вибрации. Высокая интенсификация процесса теплоотдачи при использовании виброподогрева позволяет создать малогабаритные высокоэффективные подогреватели для мазутов в цистернах, отсеках нефтеналивных судов и резервуарах.

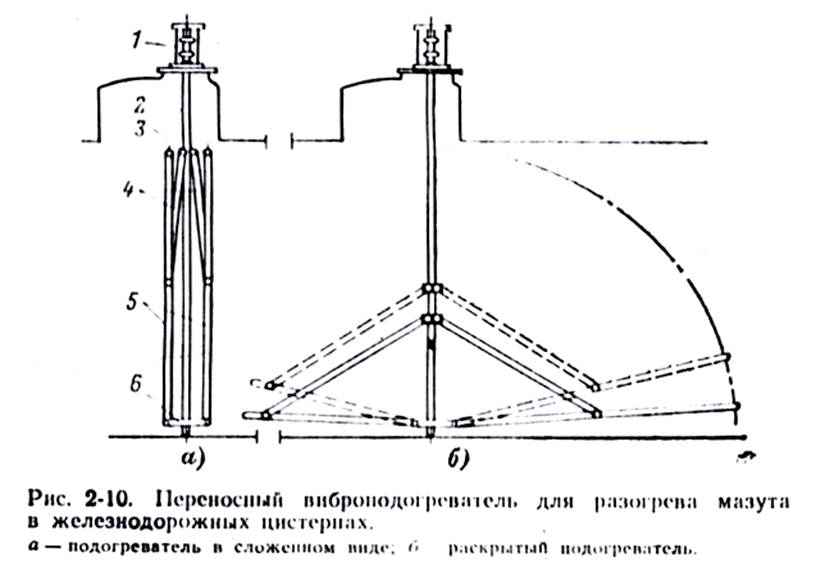

Схема пересного виброподогревателя для подогрева вязких жидкостей в железнодорожных цистернах показана на рис. 2-10.

Подогреватель состоит из двух секций тонкостенных труб 5 эллиптического сечения, присоединенных шарнирно к нижней траверсе 6. Тягами 4 секции соединены с верхней траверсой 3, свободно перемещающейся по вертикальным трубчатым стойкам, которые используются для подачи пара и отвода конденсата из подогревателя. Колебания секций обеспечиваются паровым поршневым приводом 1, установленным на стойках, при помощи штока 2 и верхней траверсы.

Подогреватель в сложенном состоянии (рис. 2-10, а) водится в цистерну через люк и жестко закрепляется на его фланце. При вращении винта – штока 2 верхняя траверса 3 перемещается вниз, и подогреватель занимает рабочее положение. Поверхность нагрева подогревателя 5,65 м², тепловая мощность 448 кВт, мощность парового привода 4,8 кВт. Подогрев мазута до 60°С в цистерне объемом 50 м³ виброподогревателем достигался за 3,5 ч.

Некоторое ускорение слива высоковязких мазутов из цистерн можно получить при вынужденных колебаниях цистерны или топлива вибраторами и применении обычных подогревателей, что может быть объяснено уменьшением вязкости мазута в сливном патрубке.

Электроиндукционный метод.

Электроиндукционный метод подогрева мазута при сливе основан на создании вокруг цистерны переменного электромагнитного поля при помощи обмотки, по которой пропускают электрический ток. Индуцируемый при этом в стенках цистерны ток нагревает стенку, тепло которой передается топливу. Устройство для электроиндукционного подогрева мазута в железнодорожных цистернах разработано на ГЭС-1 Ленэнерго.

Опытная эксплуатация устройств для электроиндукционного подогрева показала, что продолжительность слива мазута М-60 из цистерн емкостью

50 м³ при температуре мазута в цистерне 4°С составляет около 3,5 ч, при этом 1 ч занимают подготовительные операции (сборка схемы). При подогреве мазута в цистернах такого же объема открытым паром время слива (со вспомогательными операциями) составляет 5,5 ч.

Достоинствами электроиндукционного подогрева являются также полнота слива топлива, что позволяет обойтись без зачистки цистерн, отсутствие обводнения топлива, улучшение условий труда обслуживающих сливщиков, меньший по сравнению с другими методами расход энергии при сливе.

На установке ГЭС-1 удельный расход энергии составлял 30-70 кДж/кг.

Так как вязкость мазута в слое, прилегающем к стенке при их нагреве, резко снижается, используя электроиндукционный подогрев, можно производить слив мазута из цистерн в холодном состоянии. Недостатком конструктивного оформления электроиндукционного метода подогрева на ГЭС-1 Ленэнерго является наличие большого числа разъемных контактов.

Высокочастотный (диэлектрический) подогрев мазута в цистернах.

Высокочастотный (диэлектрический) подогрев мазута в цистернах, как показала его проверка, связан с большим расходом электроэнергии. Однако не исключена возможность его применения для подогрева остатка мазута при зачистке цистерн.

Метод слива мазута в тепляках при подогреве цистерн инфракрасным излучением и конвекцией от подогретого воздуха.

Определенные перспективы для внедрения в широкую практику имеет прошедший промышленную проверку на Литовской ГРЭС метод слива мазута в тепляках при подогреве цистерн инфракрасным излучением и конвекцией от подогретого воздуха.

Головной образец тепляка, разработанный Рижским отделением института Теплоэлектропроект и ВТИ, рассчитан на одновременный слив мазута и обработку 50 железнодорожных цистерн. Подогрев цистерн в тепляке производится тепловым потоком, передаваемым стенке цистерн инфракрасным излучением от экранных поверхностей, и конвективным воздушным потоком. Экраны установлены вдоль стен тепляка и представляют собой трубы, соединенные верхним коллектором для подачи пара и нижним для отвода конденсата. Подача в тепляк циркулирующего горячего воздуха с температурой до 90°С производится вентилятором через сопла распределительных воздуховодов, установленных также вдоль стен тепляка.

Тепляк состоит из двух самостоятельных отделений, каждое из которых имеет шесть секций. Одна из секций является подготовительной, предназначенной для открытия клапанов цистерны, а пять – рабочими, где производятся подогрев и слив мазута.

По данным Литовской ГРЭС при сливе мазута в тепляках время разогрева, слива и зачистки цистерн составляет 2,5-6 ч; время полной обработки цистерн 3,5-8 ч; расход пара на 1 т мазута 0,014-0,043 т; расход электроэнергии 1,4 кВт·ч/т. Экономия топлива за счет ликвидации обводнения и уменьшения расхода пара на подогрев мазута составила 1%. Экономический эффект от внедрения тепляка на Литовской ГРЭС составляет 400 тыс. руб. в год, (на 1978 год).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.