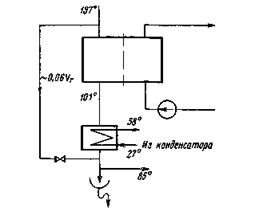

На заводе разработаны схемы и устройства для частичного использования скрытой теплоты парообразования (рис. 5). Согласно одной из схем, водяные пары в уходящих газах конденсируются в специальных теплообменниках (нержавеющих ребристых, комбинированных чугунно-стальных), где отдают тепло конденсату, байпасирующему подогреватель низкого давления ПНД-1 системы регенеративного подогрева питательной воды. При этом от энергоблока мощностью 300 МВт удается получить дополнительно 1 МВт бестопливной мощности, что равнозначно снижению удельных расходов топлива на 0,3 %. Однако этот факт требует предварительной экспериментальной отработки.

Рисунок 5 - Установка конденсации водяных паров из уходящих газов в газовом энергоблоке 300 МВт

Повышение температуры перегрева пара. В настоящее время при температурах пара до 545°С технические ограничения для дальнейшего повышения температуры практически отсутствуют, если исключена высокотемпературная ванадиевая коррозия обогреваемой зоны змеевиков пароперегревателей в котлах, сжигающих мазут, и обеспечена длительная прочности горячих паропроводов.

Заводом предложена схема установки повышения температуры вторичного перегрева, практически не требующая замены паропроводов на более жаропрочные. Однако для ее реализации необходимо наличие на электростанции небольшого количества природного газа.

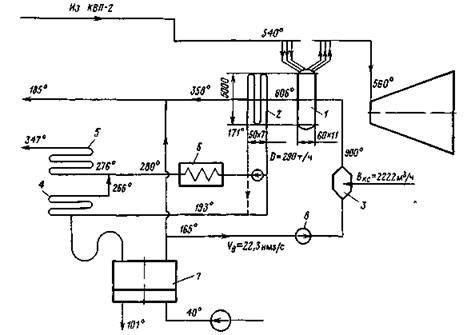

На рис. 6 показана принципиальная схема установки для повышения температуры промежуточного перегрева до 560°С на конденсационном энергоблоке 300 МВт. Эта разработка выполнена заводом при участии ТЭП и АО ЛМЗ. Пар из котла с температурой 545°С, как обычно, по имеющемуся паропроводу подается к турбине. Но не доходя до нее (конструктивные оценки показали, что это расстояние не должно превышать 20 м), пар перегревается до 560°С в турбинном перегревателе, корпусном или змеевиковом, горячим дутьевым воздухом с температурой около 900°С, а затем по короткому участку нового паропровода он подается в турбину. Обогревающий воздух, предварительно охлажденный в небольшом пакете экономайзера, сбрасывается в топку.

Воздух для перегрева пара отбирают из дутьевого воздуховода (примерно 10 % и в атмосферной камере сгорания догревают его до 900°С природным газом в количестве приблизительно 3 % oбщего расхода воздуха.

Рисунок 6 - Схема установки повышения температуры вторичного перегрева пара:

1 — турбинный вторичный перегреватель (ТуВТ); 2, 4 – турбинный экономайзер (ТуЭ);

3— камера сгорания (КС); 5— экономайзер; 6— подогреватель высокого давления (ПВД);

7 — регенеративный воздухоподогреватель (РВП) с холодным слоем просечной набивки;

8 — вентилятор поддува

По расчетной оценке Теплоэлектрического проекта затраты на предлагаемую схему в 3 раза меньше вложений на тривиальное решение проблемы с наращиванием промежуточного пароперегревателя и заменой паропроводов. Однако этот обычный путь, конечно, также применим при наличии соответствующих условий.

Снижение температуры металла в пароперегревателях мощных котлов. Стоимость пароперегревательных поверхностей нагрева в котле определяется уровнем жаропрочных свойств металла и толщиной труб, то есть в значительной мере температурой пара на каждом участке пароводяного тракта. Для снижения температур внутренней среды тракта топочных экранов и перегревателей за исключением выходных ступеней проектируется котел без конвективного экономайзера (или с очень небольшим экономайзером), так что питательная вода подается непосредственно в топочные экраны котла. В пароводяном тракте она постепенно догревается до выходной температуры среды. Выполненные заводом расчеты показывают, что в схемах БПЭ необходимое охлаждение уходящих дымовых газов может обеспечить турбинный экономайзер вместо обычного котельного экономайзера без заметного снижения экономичности котла. При этом должна быть проверена прочность цельносварной коробки экранов НРЧ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.