ПІДШИПНИКОВІ СПЛАВИ

Підшипниковими називаються сплави, з яких виготовляють вкладиші підшипників ковзання. До таких сплавів відносяться: антифрикційні чавуни, олов'яна і свинцева бронзи та бабіти. Крім чавуну та бронзи до них належать спеціально для цього створені легкотопкі сплави на основі олова, свинцю та інших металів - так звані бабіти.

Вкладки підчіпників найчастіше працюють у парі зі сталевим валом. Щоб така пара тертя була довговічною, повинні виконуватися певні умови.

1. Підшипниковий сплав повинен мати малий коефіцієнт тертя у парі зі сталевим валом.

2. Обидві поверхні тертя мають мало зношуватися.

3. Підшипниковий сплав повинен витримувати достатній питомий тиск.

4. Він має бути легкотопким, щоб його можна було заливати прямо у підшипник, але не занадто - щоб витримував певні робочі температури.

5. Сплав має легко і неодноразово перетоплюватися без вигоряння своїх компонентів.

6. Сплав повинен легко припаюватися до стінок вкладиша при заливанні.

7. Бажані добра теплопровідність, значний опір корозії.

8. Якомога нижча вартість.

Для реалізації цих основних вимог у підшипнику ковзання тертя повинно бути не сухим, а рідинним, тобто поверхні вала і вкладки мають бути відокремлені одна від одної плівкою мастила. Труднощі при цьому полягають не в утворенні такої плівки, а в її утриманні у проміжку між поверхнями тертя, звідки її вичавлює тягар вала та усього, що на ньому знаходиться (колесо вагона, диск турбіни тощо). Отже, підшипниковий сплав повинен мати таку структуру, яка забезпечить утримання мастила.

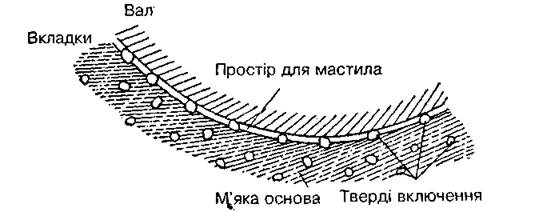

Шарпі (1898 р.) сформулював правило щодо структури підшипникових сплавів: м'яка, пластична основа та тверді включення певного розміру та певної кількості, рівномірно у ній розподілені (рис. 1).

Рисунок – 1. Схема підшипника ковзання

При додержанні цього правила у початковий період роботи щойно зібраного підшипника (так званого припрацювання) м'яка основа посилено зношується, а тверді включення - майже ні (Рис.2). У результаті геометричні розміри підчіпника практично не змінюються, а на робочій поверхні вкладки з'являється сітка капілярів, по яких циркулює мастило.

Наведені вище вимоги до підшипникових сплавів є головними, але ними перелік далеко не вичерпується.

Рисунок – 2. Графік зношування.

Зрозуміло, що підшипникового сплаву, який би однаково добре задовольняв усі ці вимоги, не існує.

1. Основні підшипникові сплави, їх стисла характеристика

З металевих сплавів для підшипників ковзання використовуються:

1. Антифрикційні чавуни. Це найдешевший антифрикційний матеріал, який витримує значний питомий тиск, але коефіцієнт тертя у пари сталь — чавун вищий, ніж у інших пар, тому в швидкохідних двигунах цей матеріал використовувати не можна.

2. Олов'яна і свинцева бронзи. Ці сплави (див. розд. 8) мають високу міцність, тому їх застосовують у відповідальних підшипниках з важкими умовами праці - при високому питомому тиску та великих обертах двигуна.

3. Бабіти відзначаються своєю малою твердістю, отже, добре зберігається шийка вала; їх коефіцієнт тертя у парі зі сталлю мінімальний, нарешті, вони добре утримують мастило.

2. Антифрикційні чавуни

Крім зазначеного вище, до їх переваг належать висока зносостійкість та мінімальна схильність до схоплювання. Пористість чавунів сприяє вбиранню ними мастила, графіт теж є мастилом, їх хімічний склад наведено у табл. 1.

Таблиця 1. Вміст хімічних елементів в антифрикційних чавунах, %

|

Сплав |

С |

Мn |

Si |

Р |

S |

Інші |

|

АЧС-1 |

3,2...3,6 |

0,6...1,2 |

1,3...2 |

0,15...0,3 |

Не більше 0,12 |

0,2…0,4Сr, 1,5...2,0 Сu |

|

АЧС-2 |

3,2.. 3,5 |

0,4...0,7 |

1,4...2,2 |

0,15...0,4 |

Не більше 0,12 |

02...0,4Сr,0,2…0,4Nі 0.03...0,1 Ті; 0,3...0,5Сu |

|

АЧС-3 |

3,2...3,3 |

0,4...0,7 |

1,7…2,6 |

0,15...0,4 |

Не більше 0,12 |

0,ЗСr,0,03...0,1Ті,0,3Ni,0,3...0,5Cu |

|

АЧС4 |

3,0...3,5 |

0,6... 0,8 |

1,4…22 |

Не більше 0,3 |

0,12...0,2 |

0,25...0,4Sb |

|

АЧС-5 |

3,5...6 |

1,5... 125 |

2,5...3,5 |

Не більше 0,1 |

Не більше 0,05 |

0,4... 0,8А1 |

|

АЧС-6 |

2,28…2,8 |

0,2...0,4 |

3,0...4,0 |

0,5...1,0 |

Не більше 0,12 |

0,5...1,0Pb |

|

АЧВ-1 |

2,8...3,5 |

0,5...12 |

1,3...2,7 |

Де більше 0,2 |

Не більше 0,01 |

0,7Си, ≥0,03Mg |

|

АЧВ-2 |

2,8...3,5 |

0,5...0,8 |

2,2...2,1 |

Де більше 0,2 |

Не більше 0,01 |

≥0,03Mg |

|

АЧК-1 |

2,3...3,0 |

0,6...1,2 |

0,5...1,0 |

Не більше 0,2 |

Не більше 0,08 |

1,0...1,5Си |

|

АЧК-2 |

2,6...3,0 |

0,3...0,6 |

0,8...1,3 |

Не більше 0,15 |

Не більше 0,15 |

— |

Антифрикційні чавуни мають перлітну або перлітно-феритну металеву основу, без вільного цементиту, з невеликими включеннями фосфідної евтектики. При підвищених швидкостях ковзання та високих тисках використовують чавуни марок АЧВ-1 та АЧВ-2 з щільною перлітною структурою та незначними виділеннями вільного графіту кулястої форми. В особливо навантажених вузлах тертя у парі з термообробленим сталевим валом застосовують чавун АЧС-5 з пластинчастими включеннями графіту, але аустенітною структурою, стабільною завдяки легуванню цього сплаву марганцем і алюмінієм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.