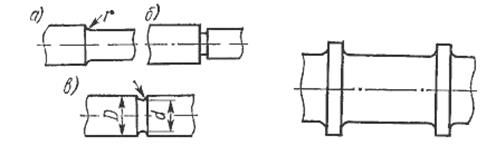

Сполучення ділянок вала різних діаметрів бажано здійснювати плавним переходом (галтеллю), обкресленим дугою з можливо великим радіусом (рис. 15.4, а). У такий спосіб удається значно знизити концентрацію напружень у місці переходу, особливо небезпечну в зв'язку з тим, що вал і обертова вісь випробують перемінні напруження. Ще більше концентрацію напружень можна знизити, застосовуючи галтелі, обкреслені по дузі еліпса або дугами двох різних радіусів. Перехід від одного діаметра вала (осі) до іншого, виконаний, як показано на мал. 15.4, б, нераціональний, тому що виточення є значним концентратором напружень. Вплив виточення можна трохи зм'якшити, якщо зробити його закругленим (рис. 15.4, в).

Для підвищення міцності - об'ємної для вала в цілому і поверхневої для цапф, що працюють на стирання, - вали піддають об'ємній (суцільній або місцевій) або поверхневій термічній обробці.

Довгі вали виконують складеними. Для полегшення вала або осі їх іноді роблять порожніми. Осі і вали виготовляють з вуглецевої сталі марок Ст5 (без термообробки),35, 40, 45 (з термообробкою) і легованої сталі марок 40Х, ЗОХГТ та ін.

Рис. 15.4 Рис. 15.5

Один або два бурти (виступи) на шипі призначені для сприйняття невеликих осьових навантажень, що діють відповідно у одному або двох протилежних напрямках.

На рис. 15.5 показана шийка вала. Зменшення діаметра шийки стосовно діаметрів сусідніх ділянок вала неприпустимо, тому що в її поперечних переріз виникають крутячі і згинаючі моменти, не менші, чим у прилягаючих ділянках валу.

Осі і вали розраховують на міцність і жорсткість як бруси круглого поперечного перетину, що працюють на вигин або вигин і кручення.

15.2 Підшипники ковзання та кочення. Вибір підшипників

кочення

Для підтримки осей і валів з насадженими на них деталями і сприйняття діючих на них зусиль служать спеціальні опори: підшипники, що навантажуються радіальними силами, і підп'ятники, що навантажуються осьовими силами. По характеру тертя робочих елементів опори розділяють на опори ковзання й опори кочення (шарикові і роликові підшипники). Вибір виду опори залежить від великого числа конструктивних і експлуатаційних факторів.

Підшипники ковзання

В опорах кочення втрати на тертя звичайно менші, ніж в опорах ковзання. Забезпечення в опорах ковзання рідинного тертя, при якому втрати на тертя порівнянні з втратами в опорах кочення, не завжди можливо.

Підшипники ковзання використовують у сучасному машинобудуванні значно рідше підшипників кочення. Однак існує ряд областей, де їхнє застосування є кращим. Наприклад для підшипників особливо важких валів (для яких підшипники кочення не виготовляють), для підшипників, що піддаються ударному або вібраційному навантаженню, якщо необхідно мати рознімні підшипники (для колінчатих валів) тощо.

Підшипник ковзання складається з двох основних елементів: корпуса і вкладиша.

Рис. 15.5 Підшипники ковзання

Вкладиш, що є робочим елементом опори, може бути нерухомим

щодо корпуса, рухомим і самоустановлювальним; тип вкладишів вибирають у

залежності від відношення ![]() довжини цапфи

довжини цапфи ![]() до її діаметра d, тобто

до її діаметра d, тобто ![]() , і режиму роботи даної цапфи.

, і режиму роботи даної цапфи.

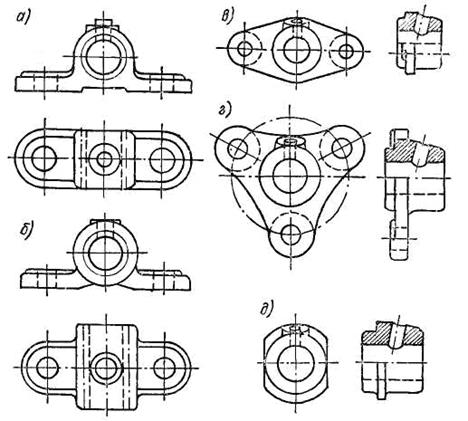

Нероз'ємні підшипники поділяються на кілька типів: вузькі (рис. 15.5, а), широкі (рис. 15.5, б), фланцеві (рис. 15.5, в, г), гніздові (рис. 15.5, д).

Більш зручні нероз'ємні підшипники, але виконані окремо і, що з'єднуються зі станиною болтами. Підшипники подібного типу виготовляють із вкладишем і без вкладиша. Вкладиш являє собою втулку (з чавуна, бронзи, деревного пластику або іншого антифрикційного матеріалу) запресовану в отвір. Часто металеві вкладиші заливають тонким шаром антифрикційного сплаву (бабіту й ін ).

Недолік опор такого типу - відсутність можливості компенсації зносу робочої поверхні отвору шляхом зближення однієї його частини з іншою. Нероз'ємні опори ковзання можна застосовувати для порівняно жорстких осей і валів.

Рис. 15.6 Роз’ємний підшипник

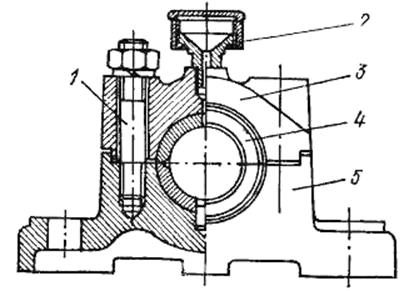

На рис. 15.6 показаний роз’ємний підшипник. Підшипники цієї групи складаються з корпуса 5, роз’ємного вкладиша 4, кришки 3 і болтів 1. Вкладиш нерухомий щодо корпуса і кришки.

Змащення надходить на тертьові поверхні через отвір у кришці з мастильного резервуара - масельнички 2. Знос вкладиша компенсується підтиском кришки з верхньою половиною вкладиша. При значному зносі вкладиш заміняють новим.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.