Министерство сельского хозяйства Российской Федерации

Департамент научно-технологической политики и образования

Федеральное государственное образовательное учреждение

высшего профессионального образования

«Красноярский государственный аграрный университет»

Институт энергетики и управления ресурсами АПК

Кафедра электроснабжения с/х

Отчёт

по ремонтно-технологической практике

Выполнил:

Студент группы ЭТ-43

Шох Н.С.

Принял:

Доцент Костюченко Л.П.

Красноярск 2010

Содержание

1. Краткая информация о предприятии……...………………….....2

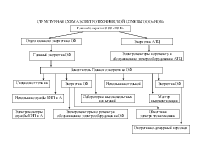

2. Структурная схема электротехнической службы ООО «НОК»………………………………………………………………..7

3. Характеристики обмоточных проводов, применяемых при ремонте электрических машин и трансформаторов, влияние примесей на свойства проводниковых материалов……………...4

4. Оборудование и приспособления для изготовления катушек(секций) обмотки электрических машин……….….…….8

5. Последовательность технологических операций при капитальном ремонте трёхфазных асинхронных электродвигателей с короткозамкнутым ротором……………....12

5.1 Разборка электрических машин и выявление неисправностей………………………………………………

5.2 Выемка и намотка обмоток…………………………….

5.3 Ремонт электромеханической части двигателя……….

6. Испытания электрических машин……………………………..

7. Список литературы……………………………………………...

1. КРАТКАЯ ИНФОРМАЦИЯ О ПРЕДПРИЯТИИ

ОАО "Горевский

горно-обогатительный комбинат" эксплуатирует одноименное месторождение свинцово-цинковых

ОАО "Горевский

горно-обогатительный комбинат" эксплуатирует одноименное месторождение свинцово-цинковых

Рисунок 1 – Начальная стадия основания карьера

руд (лицензия на право пользования недрами КРР № 00181 ТЭ). Разработка месторождения ведется открытым способом.

Проект на строительство Горевского горно-обогатительного комбината (1-я очередь) был разработан в 1975 году. В 1976 году Советом Министров СССР, в целях ускорения освоения месторождения, было принято решение о создании опытно - промышленного предприятия (ОПП) на базе проектных решений

Рисунок 1.2 – Общий вид карьера в настоящее время

1-ой очереди Горевского ГОКа. Была построена водозащитная дамба ОПП и выделены запасы месторождения в ее контурах. Срок эксплуатации карьера ОПП был определен 10 лет и введен в эксплуатацию в 1984 году. Основными задачами ОПП являлись дальнейшее изучение горнотехнических и гидрогеологических условий разработки месторождения и совершенствование технологии переработки руд в полупромышленных масштабах.

В состав ОПП

входят: карьер, дробильно-обогатительная фабрика, объекты электроснабжения,

транспорта и вспомогательного назначения. В связи с тем, что часть рудного тела

(2/3) залегает под руслом реки, для защиты горных работ от поверхностных вод

Ангары требуется строительство

В состав ОПП

входят: карьер, дробильно-обогатительная фабрика, объекты электроснабжения,

транспорта и вспомогательного назначения. В связи с тем, что часть рудного тела

(2/3) залегает под руслом реки, для защиты горных работ от поверхностных вод

Ангары требуется строительство

Рисунок 1.3 – Обогатительная фабрика «ГОК»

гидротехнических сооружений (водозащитных дамб) и соответственно стадии разработки месторождения, выделенные в пусковые комплексы и связанные с завершением строительства водозащитных дамб. Строительство водозащитной дамбы карьера I очереди (I пусковой комплекс) было начато в 1989 году за счет централизованных капитальных вложений. В результате прекращения финансирования строительство объекта было “заморожено”. Работы возобновились в 1996 году хозяйственным способом, и в 1999 году был завершен I пусковой комплекс, а в январе 2000 г. приступили к вскрышным работам карьера I очереди.

Эксплуатационные запасы месторождения в контурах карьера I очереди

рассчитаны на 10 лет. С 2003 года с целью поддержания

Эксплуатационные запасы месторождения в контурах карьера I очереди

рассчитаны на 10 лет. С 2003 года с целью поддержания

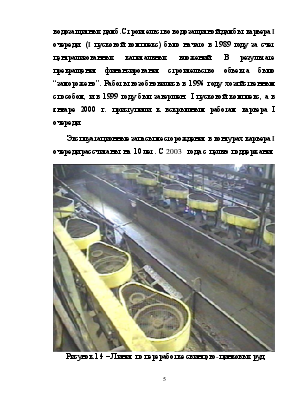

Рисунок 1.4 – Линия по переработке свинцово-цинковых руд

выбывающих мощностей начато строительство II очереди разработки месторождения - подземный рудник.

Проектируемая мощность 2,5 млн. тонн добычи свинцово-цинковой руды. Проектируемые сроки эксплуатации месторождения 30 лет. Планируемые сроки строительства и ввода 54 месяца.

Обогатительная фабрика ОПП с проектной мощностью переработки 200 тыс. т руды в год построена в 1991 году. Технологическая схема обогатительной фабрики обеспечивает переработку свинцовых руд с получением свинцового концентрата. В 01.07.2000г. введена в эксплуатацию линия по переработке руд с получением цинковых концентратов.

С 1999 года за счет инвестиционных средств, предприятие приступило к реконструкции обогатительной фабрики (отделение дробления, измельчения и сгущения). Ввод мощностей поэтапно - с 2001 года добыча и переработка 350 тыс. тонн и с 2003 года 500 тыс. тонн свинцово-цинковой руды.

Перспективой дальнейшего развития является строительство новой обогатительной фабрики с проектной мощностью переработки свинцово-цинковых руд 2,5 млн. тонн руды в год. Начало строительства 2005 год.

В настоящее время новая фабрика находится на завершающей стадии строительства.

3. ХАРАКТЕРИСТИКИ ОБМОТОЧНЫХ ПРОВОДОВ, ПРИМЕНЯЕМЫХ ПРИ РЕМОНТЕ ЭЛЕКТРИЧЕСКИХ МАШИН И ТРАНСФОРМАТОРОВ, ВЛИЯНИЕ ПРИМЕСЕЙ НА СВОЙСТВА ПРОВОДНИКОВЫХ МАТЕРИАЛОВ

К проводниковым материалам, применяемым для ремонта электрических машин, относится медь. Большое влияние на сопротивление меди оказывают различные примеси. Поэтому для проводников применяется возможно более чистая электролитическая медь. Она не должна содержать более 0,1 % примесей. Особенно вредны примеси сурьмы и висмута.

При холодной прокатке медь подвергается наклепу, что делает ее более твердой и увеличивает ее удельное сопротивление, а отжиг восстанавливает основные свойства меди.

Наряду с медью для проводников применяют также алюминий и некоторые сплавы (латунь, бронза). Алюминий находит применение главным образом для беличьих клеток короткозамкнутых асинхронных двигателей, латунь и бронза — для пусковых клеток асинхронных и синхронных двигателей.

Для обмоток электрических машин применяют обмоточные провода С волокнистой, эмалевой, комбинированной изоляцией и голые провода круглого, прямоугольного и фасонного сечений. Для специальных машин, например высокочастотных, изготовляют провода, скрученные из тонких проволок и опрессованные в форме прямоугольного или другой формы сечения. Обмоточные провода изготовляют на кабельных заводах только со стандартными размерами:

0,11; 0,12; 0,13; 0,14; 0,15; 0,16; 0,17; 0,18; 0,19; 0,20; 0,21; 0,23;0,25;

0,27; 0,29; 0,31; 0,33; 0,35; 0,38; 0,41;0,44; 0,47; 0,49; 0,51; 0,53; 0,55;

0,57; 0,59; 0,62; 0,64;0,67; 0,69; 0,72; 0,74; 0,77; 0,80; 0,83; 0,86; 0,90;

0,93;0,96; 1,00; 1,04; 1,08; 1,12; 1,16; 1,20; 1,25; 1,30; 1,35;1,40;1,45;

1,50; 1,56; 1,62; 1,68; 1,74; 1,81; 1,88; 1,95; 2,02; 2,10; 2,26; 2,44.

Провода круглого сечения применяют главным образом в машинах с полузакрытыми пазами и всыпными обмотками. В целях упрощения укладки в пазы обычно не применяют провода диаметром более 2,1 мм. Если по расчету требуется провод большего диаметра, то его заменяют двумя параллельными проводами меньшего диаметра. Провода прямоугольных сечений применяют при полуоткрытой и открытой формах пазов.

Голые провода идут только для изготовления обмоток крупных электрических машин, в которых их изолируют лентами после придания соответствующей формы стержням обмотки. В машинах меньшей мощности применяют обмоточные провода с изоляцией. Изоляция провода определяется его маркой.

Современное электромашиностроение применяет различные марки обмоточных проводов, число которых непрерывно растет. Это объясняется повышением требований, предъявляемых к обмоткам электрических машин, и разработкой новых изоляционных материалов, заменяющих дорогие и дефицитные изоляционные материалы, такие, например, как натуральный шелк.

Провода с эмалевой изоляцией круглые и прямоугольные все в большей степени заменяют провода с волокнистой изоляцией, что резко повышает заполнение паза проводниками. Это объясняется тем, что толщина эмалевой изоляции в два-три раза меньше толщины волокнистой изоляции. При этом повышается теплопроводность изоляции, что позволяет несколько увеличить

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.