Цель и задачи исследования

Выполнен анализ научных публикаций по применению насадочных контактных устройств в тепломассообменных аппаратах. Проведен обзор исследований гидродинамических и массообменных характеристик насадок различных типов. Представлен анализ и классификация контактных устройств ректификационных колонн.

Анализ информационных источников показал, что в нашей стране и за рубежом в настоящее время занимаются отработкой различных концепций и конструктивных решений контактных устройств в виде структурных пакетных насадок.

На основе проведенного анализа контактных устройств и изучения различных классификаций можно предложить массообменные насадочные контактные устройства колонн ВРУ различать следующим образом:

· По принципу размещения в колонне – упорядоченные и неупорядоченные;

· По виду геометрической поверхности: седлообразные, спирально – винтовые, сетчатые, кольца (типа Рашига, Палля и т.д.) сегментные, элементные и т.д. – разновидности неупорядочных (насыпных) насадок, трубчатые, щелевые, рулонные, пакетные – разновидности регулярных (структурных) насадок;

· По удельной поверхности массообмена: высокоплотные, среднеплотные и разряженные.

Исследования различных авторов показывают, что наиболее перспективными для процессов тепломассообмена является конструкции структурных насадок, которые обеспечивают минимальное сопротивление и высокую эффективность массопередачи в широком диапозоне нагрузок. Достигается благодаря хорошей организации взаимодействия фаз на структурной насадке. Элементы насадки, расположенные в определенном порядке по всему объему выполняют роль направляющих для взаимодействующих фаз и обеспечивают их тесный контакт и хорошую турболизацию. В колоннах со структурной насадкой жидкость распередиляется по вертикальным или наклонным твердым поверхностям, образуя на них жидкую пленку. Пар также разделяется на ряд потоков, каждый из которых проходя через колонну контактирует с пленкой жидкости и образует с ней общую поверхность массообмена. Таким образом, гидравлическое сопротивление колонны определяется, в основном, трением движущегося пара о поверхность стекающей пленки, поскольку отсутствуют существенные местные сопротивления. Большое свободное сечение и упорядоченных каналов. В результате структурная насадка обладает достаточно высокой эффективностью массопередачи и одновременно низким гидравлическим сопротивлением.

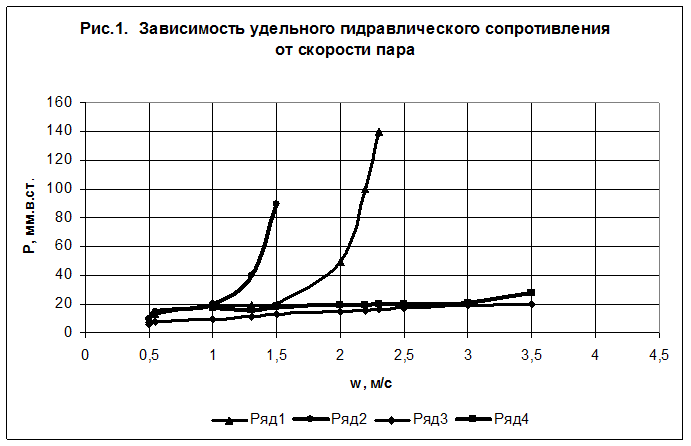

Характер движения жидкости и газа в структурной гофрированной насадке намного сложнее, чем в аппаратах пленочного типа простейшей конфигурации (длинная трубка, плоская щель), так как вследствие малой высоты пакетов профили скоростей и концентраций жидкости и газа в большинстве случаев будут нестабилизированными, а наличие гофров приводит к дополнительной турбулизации. Важными рабочими характеристиками любого массообменного устройства, в ряде случаев имеющими определяющее значение, являются их гидравлическое сопротивление и предельные рабочие нагрузки, обусловленные влиянием газового потока на течение жидкости. На рис.1 представлены зависимости удельного гидравлического сопротивления неорошаемых контактных устройств от скорости пара.

Все без исключения авторы отмечают, что в орошаемых каналах сопротивление выше, чем в сухих. Это объясняется уменьшением сечения для прохода газа; увеличением относительной скорости газа; передачей от газа к жидкости некоторой части энергии, которая расходуется на преодоление силы тяжести; потерей энергии, обусловленной движением волн и др. Особенно заметно влияние плотности орошения на сопротивление каналов малого диаметра

ряд 1. – Ситчатая тарелка; ряд 2. – Пакетная

гофрированная; ряд 3.- Плоскопараллельная; ряд 4. – Рулонная.

ряд 1. – Ситчатая тарелка; ряд 2. – Пакетная

гофрированная; ряд 3.- Плоскопараллельная; ряд 4. – Рулонная.

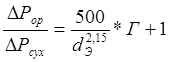

В качестве способа обобщения экспериментальных данных обычно используется сопоставление сопротивлениям сухих каналов с падением давления в орошаемых. Для определения сопротивления плоскопараллельной насадки Жаворонковым Н.М. с сотрудниками предложено эмпирическое уравнение

|

О) |

|

АР. |

Это уравнение не учитывает физических свойств жидкости и газа и поэтому применимо только для исследованной системы вода - воздух.

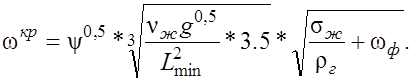

При проектировании необходимо с достаточной степенью точности определять предельные нагрузки газовой и жидкой фаз, превышение которых приводит к захлебыванию колонны Теоретическое уравнение для критической скорости движения газа при волновом течении тонкого слоя жидкости получено П.Л. Капицей:

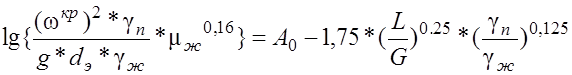

Особенно широко для расчета предельных нагрузок аппаратов с регулярными насадками используются различные модификация зависимости Бейна – Хоугена

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.