Средний расход жидкого азота в период эксплуатации:

.

.

Объёмный расход жидкости, отбираемой в систему снабжения криосауны:

.

.

Увеличение объёма парового пространства:

![]()

Соотношение пара и жидкости:

Зная соотношение плотностей пара и жидкости, можно рассчитать примерное количество газообразного азота, который необходимо подавать в паровое пространство ёмкости для поддержания стабильного давления:

![]() .

.

Объёмный расход пара, отбираемый на снабжение пневмосистемы при атмосферном давлении:

,

,

где ![]() – объём газообразного азота, требуемый на

заполнение шланга;

– объём газообразного азота, требуемый на

заполнение шланга; ![]() – объем газообразного азота, требуемый на

заполнение полости клапана во время его открытия. Длина резинового шланга – 10

м, внутренний диаметр – 10 мм.

– объем газообразного азота, требуемый на

заполнение полости клапана во время его открытия. Длина резинового шланга – 10

м, внутренний диаметр – 10 мм.

Объёмный расход пара, отбираемый на снабжение пневмосистемы при давлении 0,18 МПа:

.

.

Количество газообразного азота, который необходимо подавать в пневмосистему:

![]() .

.

Общее необходимое количество газообразного азота:

![]() .

.

Очевидно то, что на пневмосистему расходуется достаточно большое количество азота. Чтобы избежать этого, необходимо перенести управляющий трёхходовой вентиль ближе к криогенной цистерне, соответственно уменьшив длину и объём шланга. Такой перенос требует замены катушки с 220 В на 24 В, так как вентиль будет находиться на улице.

По паспортным данным ёмкости ЦТК-1/0,25 известно, что средняя испаряемость для азота составляет порядка 0,62 кг/ч. Количество газообразного азота, образующегося от теплопритоков из окружающей среды:

.

.

Объёмный расход образовывающихся паров:

.

.

Парообразование от теплопритоков меньше, чем потребности системы подачи азота:

![]() .

.

Необходимо получать дополнительное количество газа за счёт испарения жидкости, которое определится из следующего выражения:

![]()

Обеспечивать это дополнительное испарение при помощи штатного испарителя неудобно. В то же время сам принцип действия системы подачи позволяет решить эту проблему за счёт размещения на участке между запорным вентилем 1 и управляющим подачей азота пневмаклапаном 2 дополнительного объёма – «углового испарителя» – 3. Принцип действия этой системы поясняется рис. 8.2 и 8.3.

В момент подачи, когда вытесняемая из ёмкости жидкость движется по трубопроводу, происходит заполнение нижней части углового испарителя. Когда объём полости будет заполнен, жидкость начнёт проходить в магистраль и в криосауну. В момент закрытия клапана участок, где расположен импульсный испаритель, становится тупиковым. Подвод теплоты из окружающей среды к испарителю приводит к образованию паров, которые возвращаются по линии отбора жидкости, барботируют через жидкий азот, поступают в паровое пространство ёмкости.

Рис. 8.2. Система подачи азота из ёмкости с импульсным испарителем

![]()

Рис. 8.3. Направление движения материальных потоков на участке импульсного испарителя

Можно связать количество жидкости, которое испаряется в угловом испарителе с её объёмом:

;

;

Тогда:

.

.

На эффективность испарителя будет влиять площадь его наружной поверхности. Для успешной работы необходимо, чтобы во время паузы жидкость, наполняющая испаритель полностью газифицировалась.

![]()

![]() .

.

Можно рассчитать эту площадь:

.

.

При расчёте теплопередающей поверхности необходимо учесть, что подвод теплоты к поверхности может осуществляться двумя способами:

- естественной конвекцией (эффективность теплообмена определяется коэффициентом теплоотдачи):

- конденсацией (при определённых давлениях температура кипения азота в испарителе будет ниже температуры конденсации атмосферного воздуха, соответственно на внешней поверхности этого испарителя будет конденсироваться атмосферный воздух):

Оценим площадь наружной поверхности:

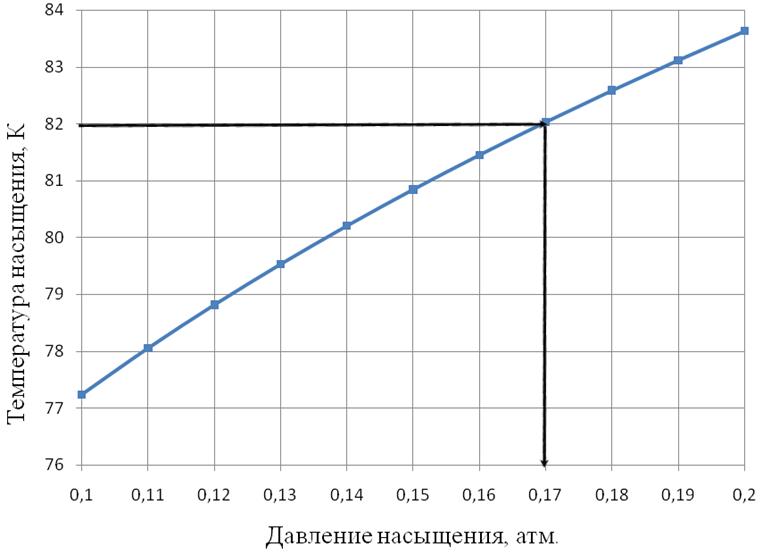

Испаритель с подводом теплоты за счёт конденсации воздуха компактнее, но работоспособен только на определённом температурном уровне поверхности испарителя. Температура поверхности определяется давлением жидкого азота в ёмкости. На рис. 8.4 приведен расчетный график зависимости температуры кипения жидкости от давления насыщенных паров, который позволяет ограничить диапазон выбора рабочих давлений, при которых работоспособна конденсационная система.

Рис. 8.4. Выбор рабочего давления

паров в криогенной ёмкости

Рис. 8.4. Выбор рабочего давления

паров в криогенной ёмкости

Угловой испаритель можно изготовить из трубы. Задавая диаметр трубы в диапазоне от 10 до 50 мм, определяем высоту испарителя по формуле:

Результаты представлены на рис. 8.5 зависимостью h=f(dтр):

Рис. 8.5. Зависимость длины испарителя от его диаметра

Конструктивно выбираем максимальный диаметр трубы – 50 мм. Определим полный гидравлический объём импульсного испарителя:

.

.

Рассчитанный объём в 197 раз больше, чем объём необходимой для испарения жидкости.

Можно определить расчетное время испарения всей жидкости:

.

.

Таким образом, если установка будет простаивать в течение этого времени, весь объём испарившейся жидкости уйдёт в паровое пространство криогенной ёмкости.

Как показывают эксперименты, проведённые в лаборатории кафедры криогенной техники СПбГУНиПТ, системы подачи азота, образованные из труб большого диаметра (от 20 мм и более), обеспечивают достаточный расход азота при давлениях более 0,1 атм. Таким образом, это условие может быть вполне удовлетворено. Опытно-конструкторские работы показывают возможность создания криогенных клапанов с проходным сечением до 1’. Очевидны практические преимущества импульсного испарителя. Испарение жидкости происходит только в том случае, когда начинает работать криосауна. Как только отбор жидкости прекращается, влияние этого испарителя на испаряемость ёмкости прекращается до возобновления подачи. Немаловажно и то, что испарение криоагента происходит после очередного отбора жидкости. При отборе жидкости запускается процесс компенсационного восстановления давления. К следующему пуску установка всегда готова к работе за счёт поступления новой порции пара.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.