Верхняя мертвая точка:

![]()

![]()

Нижняя мертвая точка:

![]()

![]()

11.

![]() Определение расчётной

производительности компрессора

Определение расчётной

производительности компрессора

Производительность компрессора определяется на основе уравнения

![]()

![]() - уточнённый объём цилиндра первой

ступени

- уточнённый объём цилиндра первой

ступени

![]()

По

заданию ![]()

12. Расчёт потребляемой мощности компрессора

Номинальную мощность i-й ступени сжатия определяем на основе уравнения

![]() - объёмный адиабатный

коэффициент для i-й ступени

сжатия, определяемый для процесса расширения с эквивалентным показателем

политропы nр.экв=k,

т.е.

- объёмный адиабатный

коэффициент для i-й ступени

сжатия, определяемый для процесса расширения с эквивалентным показателем

политропы nр.экв=k,

т.е.

![]()

![]()

![]()

![]()

![]()

13. Расчёт относительных потерь давления

Используя эмпирическую зависимость,находим средние за цикл относительные потери давления в линиях всасывания и нагнетания i-ой ступени:

![]()

![]()

![]()

![]()

![]()

![]()

14. Расчёт относительных суммарных потерь мощности в i-й ступени

Относительные

суммарные потери мощности в i-й

ступени ![]() будут равны

будут равны

15. Расчёт индикаторной мощности компрессора

Индикаторная мощность i-ой ступени:

![]()

![]()

![]()

Индикаторная мощность компрессора:

![]()

16. Мощность, потребляемая компрессором

![]()

![]() -

механический КПД компрессора

-

механический КПД компрессора

![]()

![]()

17. Определение изотермического КПД компрессора

![]()

1. Относительные потери мощности в клапанах.

Относительные потери мощности в клапанах произвольно выбранной ступени составляют примерно 60% от от суммарных относительных потерь той же ступени.

![]()

![]()

![]()

Критерий скорости потока газа в полностью открытом клапане:

![]() -

т.к. в этом случае скорость газа в клапане выше, чем на нагнетании

-

т.к. в этом случае скорость газа в клапане выше, чем на нагнетании

(Рис.2.11 стр. 47)

![]() 37

37

![]()

2. Эквивалентное проходное сечение клапанов

Исходя из рассчитанных данных, выбираем ленточные клапаны ЛУ-165 для первой ступени и ЛУ-85 для второй ступени. На каждой ступени устанавливаем 4 клапана.

Параметры клапанов Таблица 3.

|

Название клапана |

ЛУ-165 |

ЛУ-85 |

|

Толщина пластины, мм |

0,8 |

0,25 |

|

Ширина пластины, мм |

8 |

6 |

|

Количество пластин |

10 |

6 |

|

Длина пластины, мм |

130 |

65 |

|

Высота подъема крайней точки, мм |

0,5 |

0,4 |

|

Зазор в закрытом состоянии, мкм |

0,2 |

0,2 |

|

Высота подъема центральной точки, мм |

1,7 |

1,46 |

|

Ширина прохода в седле клапана, мм |

4,5 |

4,.5 |

|

Длина прохода в седле клапана, мм |

120 |

59 |

Число колец, устанавливаемых на поршне i-ой ступени, зависит от частоты вращения вала и максимального перепада давлений между полостями, разделёнными уплотнителем, и может быть определено по графику на рис. 2.14 [1, стр. 55]

Zk1=2

Zk2=2

1 ступень:

Толщина кольца bk=11.5 мм

Высота кольца hk=9 мм

2 ступень:

Толщина кольца bk=7 мм

Высота кольца hk=6 мм

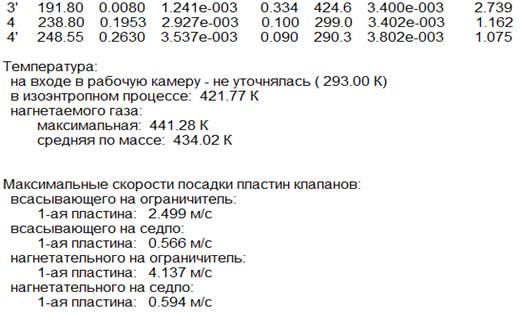

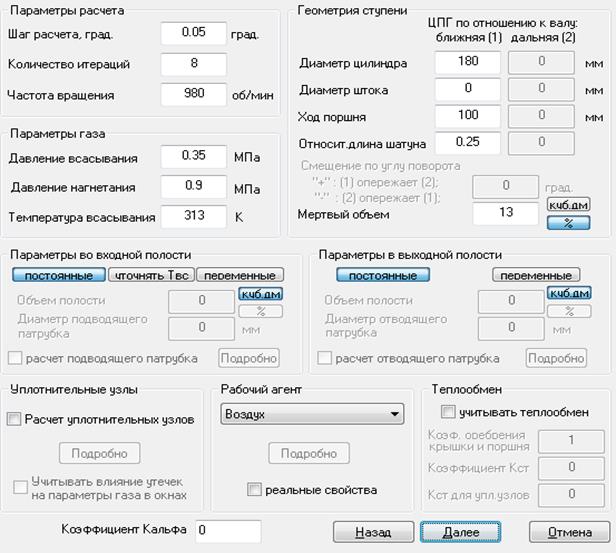

5.Расчет параметров клапана ЛУ 165

Поршень прямого действия

Поршень обратного действия.

Расчет параметров Клапана ЛУ 85.

Поршень прямого действия.

Поршень обратного действия.

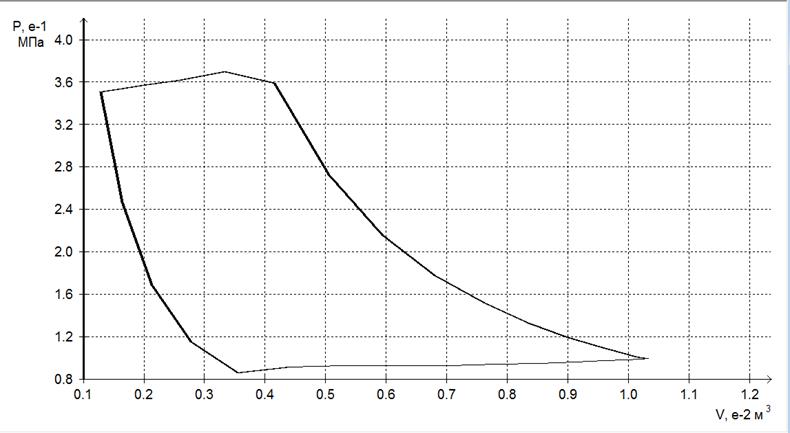

6. Оптимизация массового расхода по ступеням

Путем понижения давления нагнетания на первой ступени, равного давлению всасывания на второй ступени, достигаем равных значений массовых расходов в обеих ступенях.

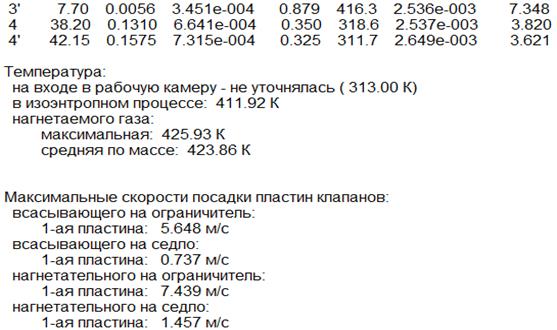

При P=0.35 МПа получаем

m1=488 кг/час

m2=495 кг/час

7. Уточнение суммарного мертвого объёма

I ступень

Мертвый объём из-за линейного недохода поршня:

![]()

![]()

Суммарный мёртвый обьём:

![]()

![]()

Относительный мёртвый объём

II ступень

Мертвый объём из-за линейного недохода поршня:

![]()

![]()

Суммарный мёртвый обьём:

![]()

![]()

Относительный мёртвый объём

В полученных результатах небыли учтены технологические полости.

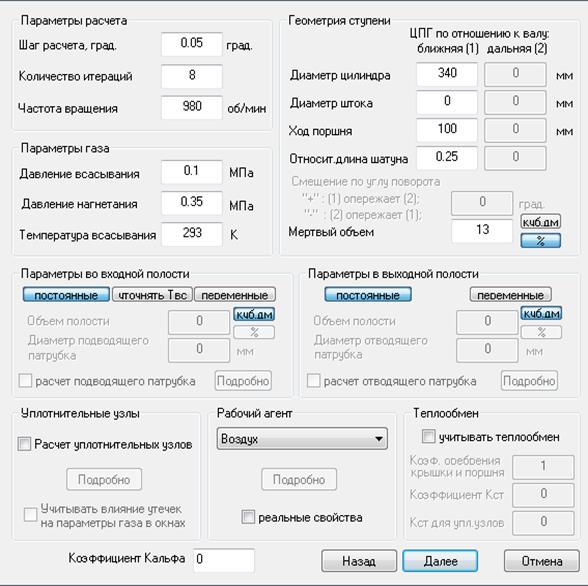

8.Индивидуальное задание

Была поставлена цель, снизить массовый и объёмный расход на 5,10,15% увеличением зазора в закрытом состоянии.

Первоначальные значения: Зазор: 0.2 мкм

m=488кг/ч V=6.524![]()

5% Зазор:

9мкм m=463.6

кг/ч V=6.4129![]()

10% Зазор:

17.8мкм m=439.22

кг/ч V=6.078![]()

15%

Зазор: 26.48мкм m=414.8

кг/ч V=5.74 ![]()

Выводы:

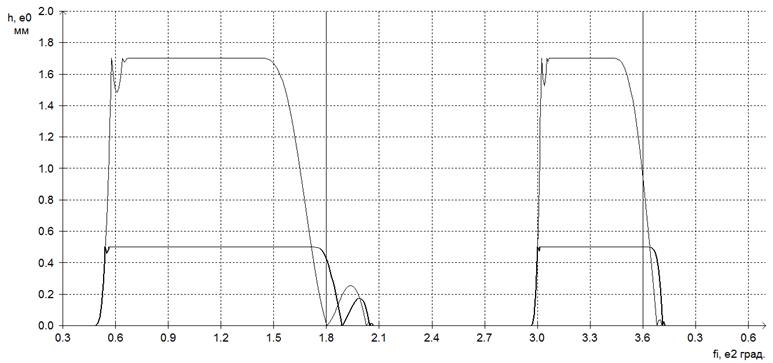

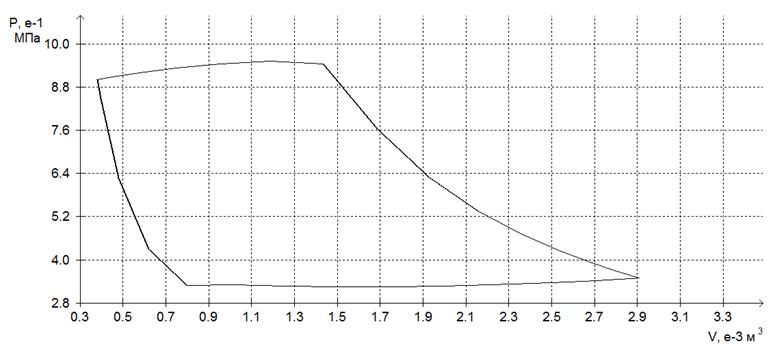

Для ступени №1 взят ленточный клапан с посадочным диаметром 165,без упругого ограничителя, в количестве 2 штук на всасывание и 2 штук на нагнетании .Исходные параметры приведены в таблице №3 (стр.14)

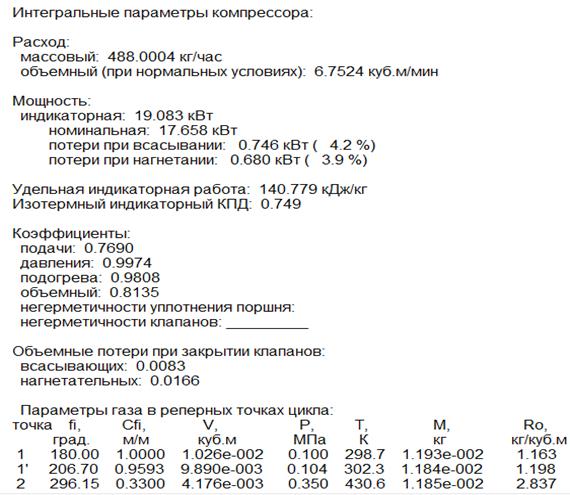

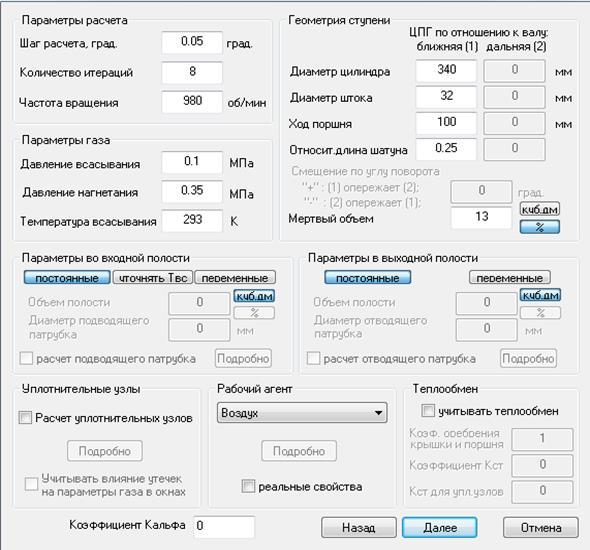

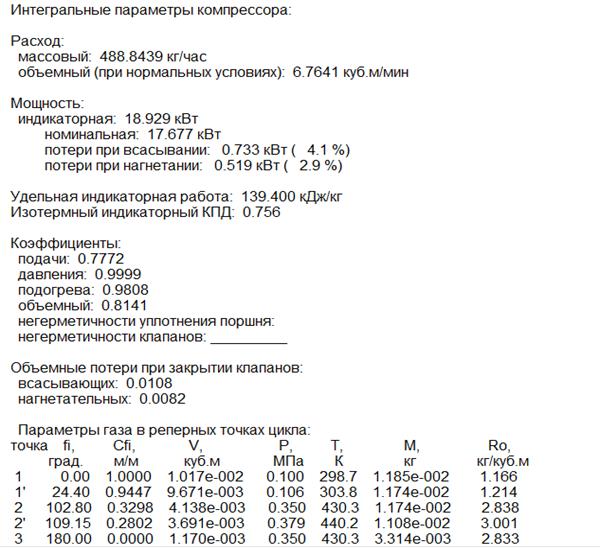

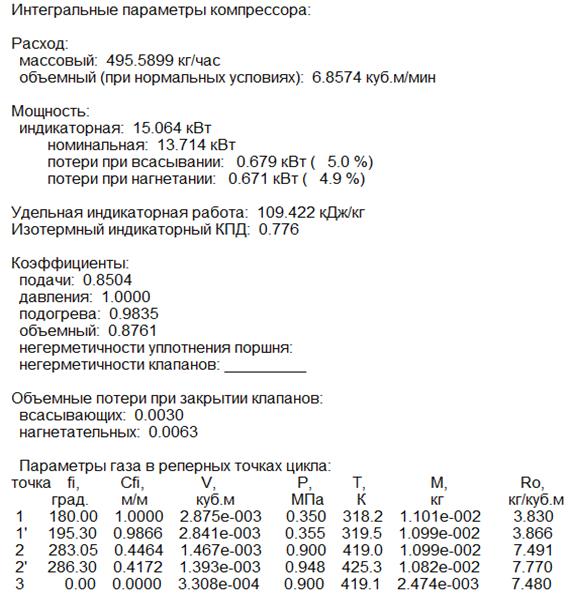

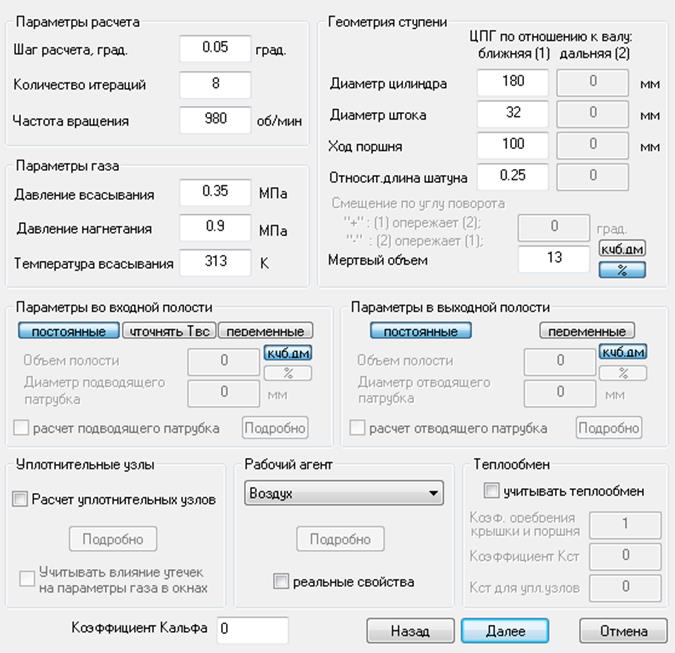

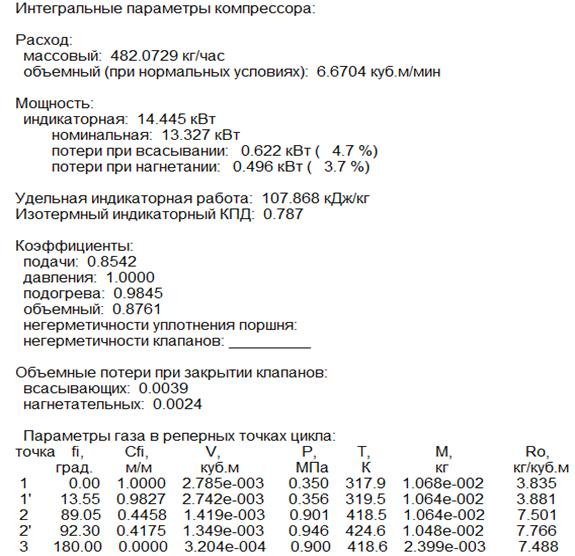

Интегральные параметры: 1)Массовый расход. А)Ручной счет-856кг/ч Б)Компьютерный счет-976кг/ч

Потери при всасывании :4.2% Потери при нагнетании:3.9%

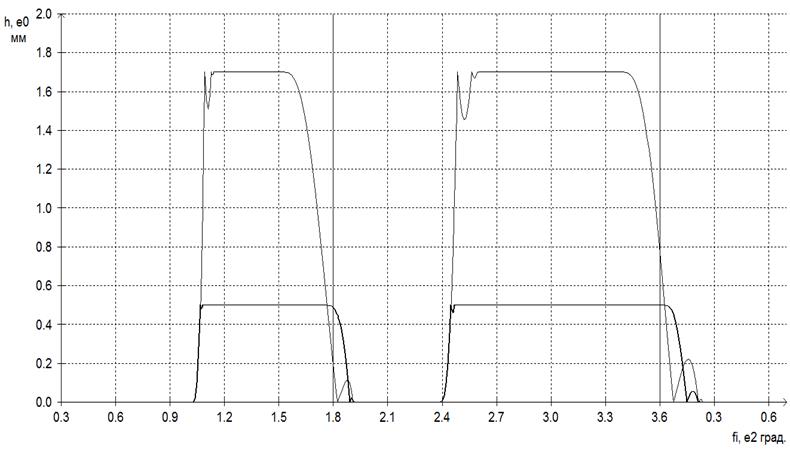

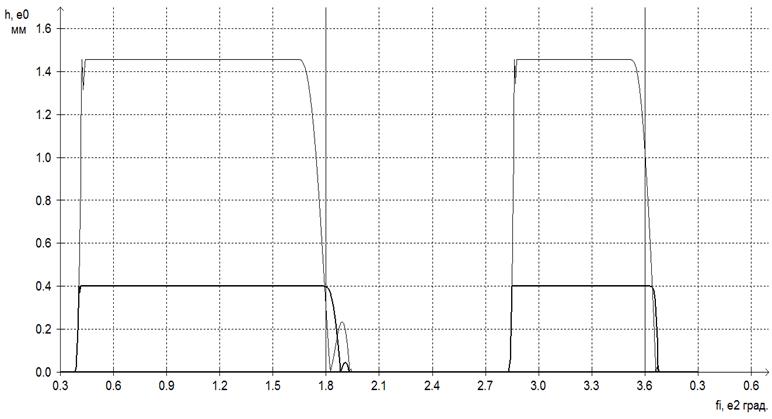

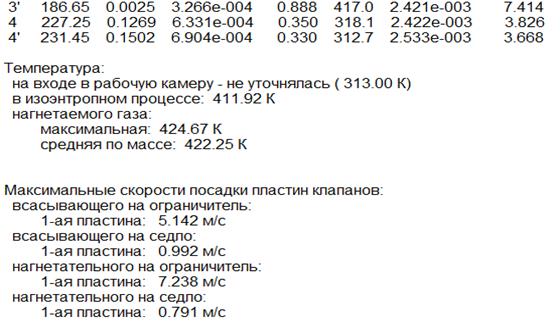

Скорости посадки пластин клапанов представлены в интегральных данных на стр.17

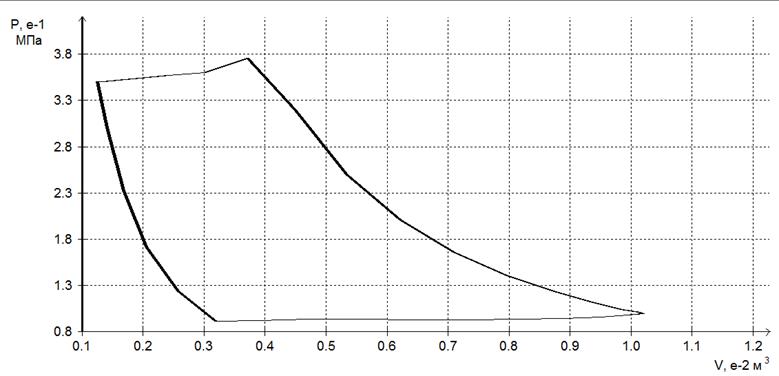

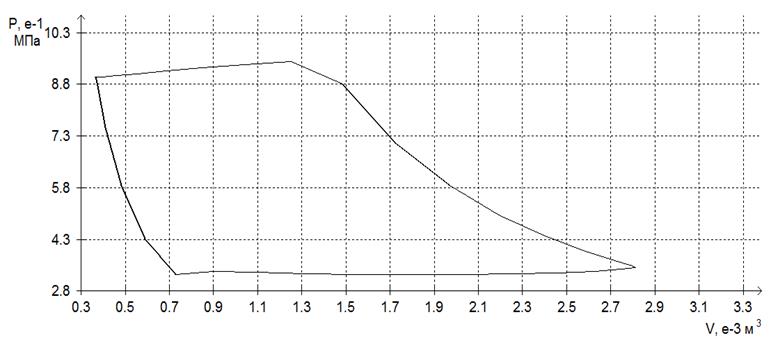

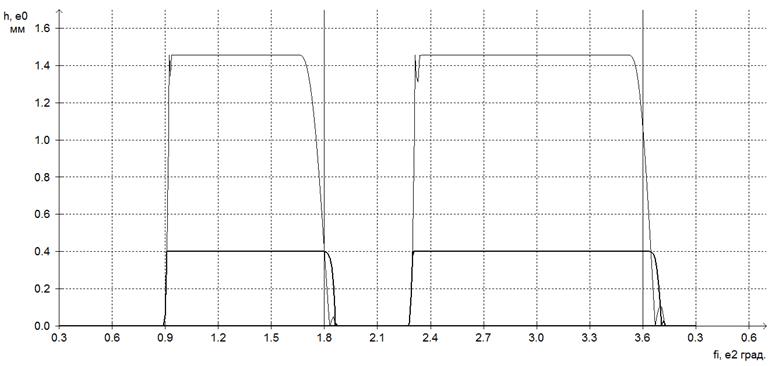

Интегральные параметры 1-ой ступени приведены на стр. 17. Диаграммы работы клапанов 1-ой ступени стр.16

Для ступени №2 взяли ленточный клапан с посадочным диаметром 85мм, без упругого ограничителя, в количестве 2 штук на всасывание и 2 штук на нагнетание.

Исходные параметры приведены в таблице №3 (стр.14)

Интегральные параметры : 1)Массовый расход. А) Ручноё расчет-856кг/ч. Б)Компьютерный расчет-990кг/ч.

Потери при всасывании: 5% Потери при нагнетании: 4,9%

Далее определили фактическое значение промежуточного давления.

По полученным результатам и вычисленным параметрам можно судить о работе компрессора.

Список Литературы:

И.К.Прилуцкий, А.И.Прилуцкий:

«Расчет и проектирование поршневых компрессоров и детандеров на нормализованных базах»Учебное пособие Санкт-Петербург 1995г-194с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.