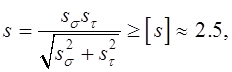

Определяем запас сопротивления усталости при совместном действии напряжений кручения и изгиба по формуле:

(2.3.1.1.2)

(2.3.1.1.2)

где  запас сопротивления

усталости по нормальным напряжениям;

запас сопротивления

усталости по нормальным напряжениям;

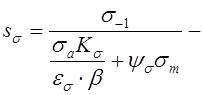

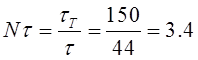

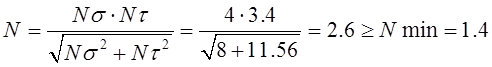

(2.3.1.1.3)

- запас

сопротивления усталости только по касательным напряжениям; (2.3.1.1.4)

- запас

сопротивления усталости только по касательным напряжениям; (2.3.1.1.4)

![]() где

где ![]() и

и ![]() — амплитуды

переменных составляющих циклов напряжений.

— амплитуды

переменных составляющих циклов напряжений.

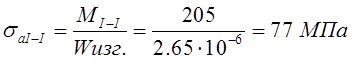

Напряжение при изгибе:

(2.3.1.1.5)

(2.3.1.1.5)

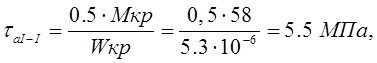

Напряжение при кручении:

(2.3.1.1.6)

(2.3.1.1.6)

где Wизг. и Wкр. – момент сопротивления при изгибе и кручении соответственно.

По таблицам и графикам выбираем следующие коэффициенты:

![]() и

и ![]() - постоянные составляющие;

- постоянные составляющие;

![]() и

и ![]() - коэффициенты, корректирующие влияние

постоянной составляющей цикла напряжений на сопротивление усталости;

- коэффициенты, корректирующие влияние

постоянной составляющей цикла напряжений на сопротивление усталости;

![]() и

и ![]() - коэффициенты, определяющие масштабные факторы

при изгибе и кручении;

- коэффициенты, определяющие масштабные факторы

при изгибе и кручении;

Кs= 1.75 и Кt = 1.6 - эффективные коэффициенты концентрации напряжений при изгибе и кручении.

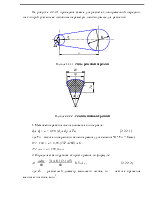

Материал вала сталь 40Х и для нее:

![]() (2.3.1.1.7)

(2.3.1.1.7)

![]()

![]() (2.3.1.1.8)

(2.3.1.1.8)

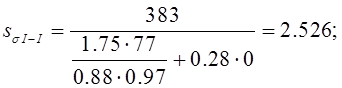

Подставив вышеуказанные коэффициенты в формулу (2.3.1.1.3) получим:

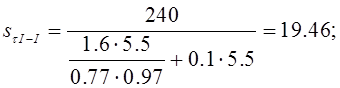

Подставив вышеуказанные коэффициенты в формулу (2.3.1.1.4) получим:

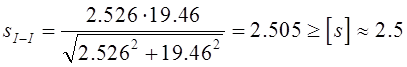

Определяем запас сопротивления усталости:

![]()

-

условие выполняется;

-

условие выполняется;

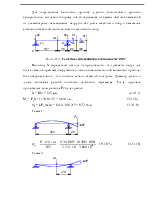

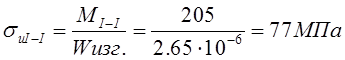

9. Опасным сечением является сечение I-I. Проверяется вал на статическую прочность в этом сечение.

; (2.3.1.1.9)

; (2.3.1.1.9)

(2.3.1.1.10)

(2.3.1.1.10)

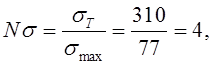

Запас прочности для опасного сечения по нормальным напряжениям:

(2.3.1.1.11)

(2.3.1.1.11)

где sТ – предел текучести при изгибе.

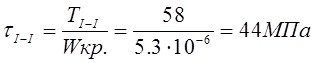

Запас прочности для опасного сечения по касательным напряжениям:

(2.3.1.1.12)

(2.3.1.1.12)

При совместном действии нормальных и касательных напряжений:

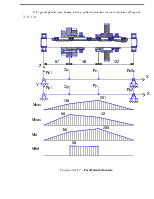

При расчете на жесткость необходимо соблюдение неравенств:

![]() (2.3.1.2.1)

(2.3.1.2.1)

![]() (2.3.1.2.2)

(2.3.1.2.2)

где у, [у] - прогибы сечения вала, расчетный и допускаемый, мм;

q, [q] - угол поворота вала в подшипнике, расчетный и допускаемый, рад.

Допускаемые значения прогиба и угла поворота:

[у]=(0,01...0,03)m=0.03×2.25 = 0.0675 мм; (2.3.1.2.3)

![]() (2.3.1.2.4)

(2.3.1.2.4)

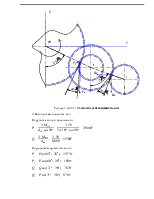

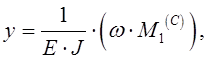

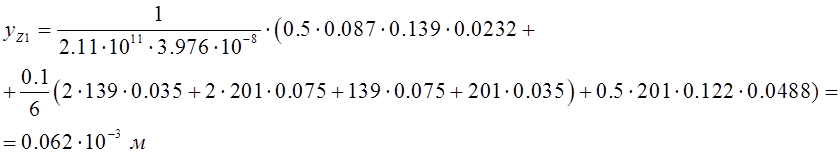

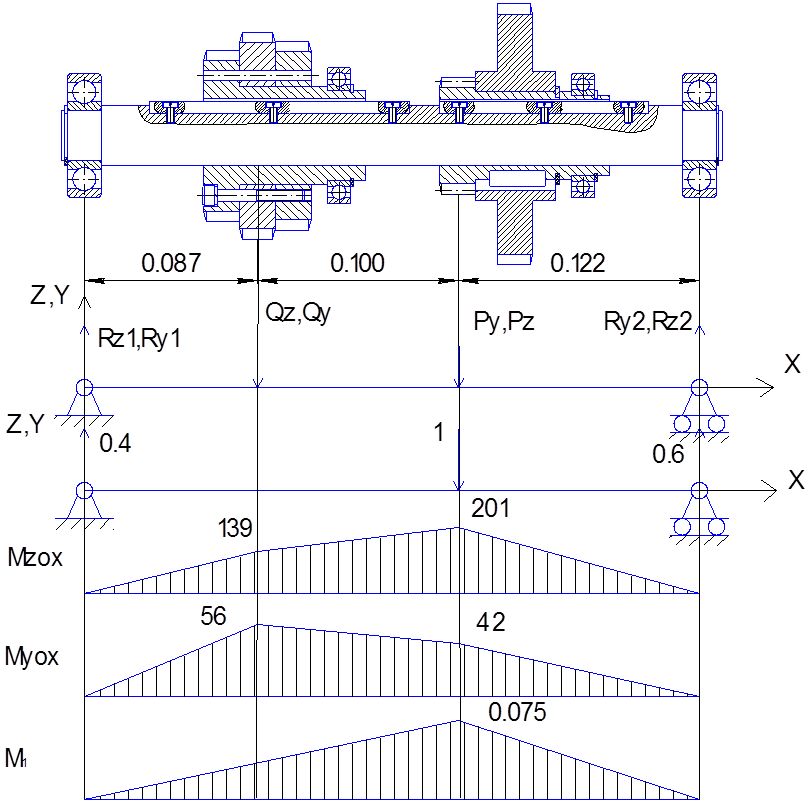

Прогиб в опасном сечении определяется по правилу Верищагина:

![]()

(2.3.1.2.5)

(2.3.1.2.5)

где J – осевой момент инерции; Е = 2.11× 105 МПа - модуль упругости; w - площадь грузовой эпюры; М1(С) – ордината на единичной эпюре Мz1, расположенная под центром тяжести грузовой эпюры.

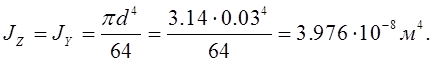

Осевой момент инерции сечения вала определяется по следующей формуле:

(2.3.1.2.6)

(2.3.1.2.6)

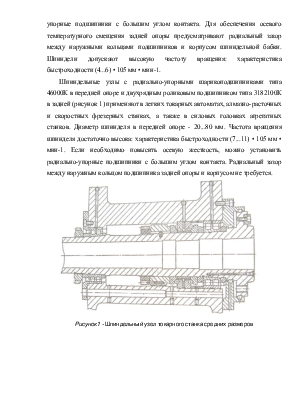

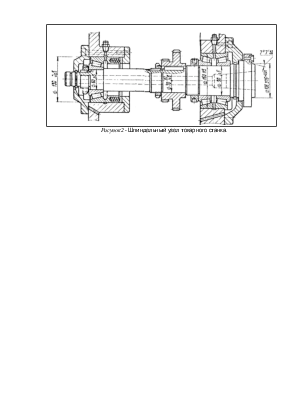

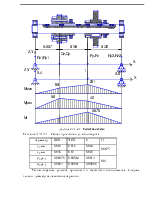

Для определения прогиба под шестерней Z24 строится эпюра изгибающего момента от единичной силы, приложенной в этой точке и направленной в ту же сторону, что и сила P. Эпюра в обоих плоскостях имеет одинаковый вид (рисунок 2.3.1.2.1).

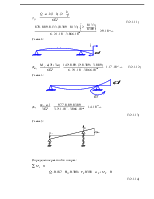

Прогиб в плоскости "ZOX":

Подобным

образом определяется прогиб в плоскости “YOX”, а для

определения угла поворота вместо единичной силы прикладывается единичный момент

и аналогично определяется угол поворота в данном сечении. Определяется

суммарный прогиб (угол поворота):

Подобным

образом определяется прогиб в плоскости “YOX”, а для

определения угла поворота вместо единичной силы прикладывается единичный момент

и аналогично определяется угол поворота в данном сечении. Определяется

суммарный прогиб (угол поворота):

![]() (2.3.1.2.7)

(2.3.1.2.7)

Определение прогибов под колесом Z44 проводится аналогичным способом. Результаты расчетов сведены в таблицу 2.3.1.2.1.

![]()

рисунок 2.3.1.2.1 – Расчетная схема

|

параметр |

ZOX |

YOX |

S |

[ ] |

|

y1,мм |

0.062 |

0.018 |

0.064 |

0.0675 |

|

y2,мм |

0.058 |

0.03 |

0.065 |

|

|

q1,рад |

0.00079 |

0.00084 |

0.0012 |

0.01 |

|

q2,рад |

0.0003 |

0.00091 |

0.00096 |

Таким образом, условия прочности и жесткости выполняются. Следовательно, диаметр вала можно сохранить.

![]() Поскольку валы коробок

скоростей сравнительно быстроходны, достаточно выполнения проверочного расчета

подшипников на долговечность [4]:

Поскольку валы коробок

скоростей сравнительно быстроходны, достаточно выполнения проверочного расчета

подшипников на долговечность [4]:

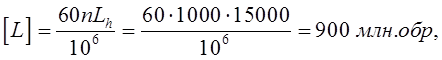

L>[L] (2.3.2.1)

где L, [L] - расчетная и допускаемая долговечность в млн.об;

где Lh - долговечность подшипника в часах.

Проверке подлежат подшипники на валу перед шпинделем — шариковые радиальные однорядный № 305.

Определяем суммарные реакции в опорах:

![]() ; (2.3.2.2)

; (2.3.2.2)

![]() ; (2.3.2.3)

; (2.3.2.3)

Производим расчет по наибольшей радиальной реакции Fr1.

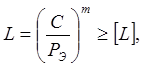

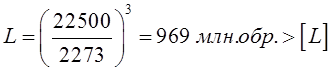

Pacчетная долговечность определяется по формуле:

(2.3.2.4)

(2.3.2.4)

где т - степенной показатель (m = 3 для шарикоподшипников);

C-динамическая грузоподъемность подшипника (С= 14000 Н);

PЭ - эквивалентная динамическая нагрузка, которая для однорядных радиальных подшипников равна:

![]() (2.3.2.5)

(2.3.2.5)

где V — коэффициент вращения, зависящий от того, какое кольцо подшипника вращается (при вращении внутреннего кольца V = 1); Кs = 1,2 - коэффициент безопасности, учитывающий характер нагрузки; КТ = 1,1 — температурный коэффициент.

Определив все необходимые коэффициенты, находим расчетную долговечность:

![]()

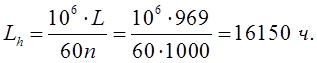

Долговечность подшипников в часах определяется по формуле:

Необходимо знать, требуется ли замена подшипников в течении работы станка. Для этого необходимо знать технический ресурс станка. По условию он составляет 15000 ч. Следовательно, необходимости замены подшипников нет.

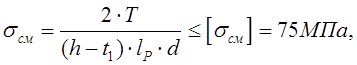

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому расчет обычно ведется только по напряжению смятия [5]:

(2.3.3.1)

(2.3.3.1)

где Т- номинальный крутящий момент, Н-мм; h - высота шпонки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.