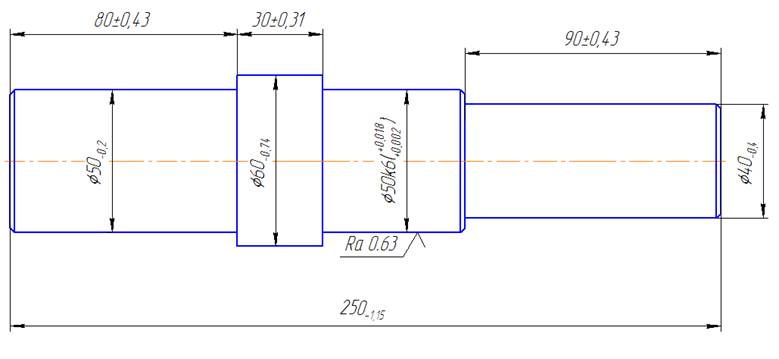

Для

серийного типа производства рассчитать припуски на обработку и промежуточные предельные размеры на поверхность

![]() . На остальные обрабатываемые поверхности назначить

припуски и допуски по ГОСТ 7505-89.

Заготовка получена штамповкой на ГКМ из горячекатаного проката ø60(

. На остальные обрабатываемые поверхности назначить

припуски и допуски по ГОСТ 7505-89.

Заготовка получена штамповкой на ГКМ из горячекатаного проката ø60(![]() ).

Материал детали сталь 45. Класс- точности

Т4, группа стали М1степень сложности С2,исходный индекс 12, масса 6,29 кг. По ГОСТ 7505-89 предельные отклонения на размер заготовки es =

1,4;ei = -

0.8; Т = 2,2 мм. Шероховатость поверхности

заготовки Rz = 200 мкм.

).

Материал детали сталь 45. Класс- точности

Т4, группа стали М1степень сложности С2,исходный индекс 12, масса 6,29 кг. По ГОСТ 7505-89 предельные отклонения на размер заготовки es =

1,4;ei = -

0.8; Т = 2,2 мм. Шероховатость поверхности

заготовки Rz = 200 мкм.

Технологический

маршрут обработки поверхности ![]() состоит из чернового и чистового точения, а также

чернового и чистового шлифования в центрах.

состоит из чернового и чистового точения, а также

чернового и чистового шлифования в центрах.

Припуски

на поверхность ![]() рассчитываются

следующим образом.

рассчитываются

следующим образом.

Составляют расчетную таблицу, в которую записывают соответствующее заготовке и каждому технологическому переходу значение элементов припуска. Суммарное значение пространственных отклонений для заготовки определяются по формуле.

![]()

где рк - кривизна стержня после высадки фланца заготовки, определяемая по формуле

![]() = 12 * 35 = 420 мкм = 0,42 мм,

= 12 * 35 = 420 мкм = 0,42 мм,

∆к - удельная кривизна стержня после высадки утолщения на ГМК, мкм на 1 мм длины (т. 2.17);

l - длина участка заготовки до ближайшего центра, мм.

рц - погрешность зацентровки, определяемая по формуле

![]() = 0,25 •

= 0,25 •![]() = 0,6 мм;

= 0,6 мм;

где Т- допуск на размер базовой поверхности заготовки (по ГОСТ 7505-89) на которой выполняется центровка, Т= 1,4 мм.

р0 = ![]() = 0,73 мм.

= 0,73 мм.

Остаточное отклонение расположения поверхностей заготовки после обработки определяется по приближенной формулам через коэффициент уточнения ку (прил. 2).

После чернового точения:

![]() = 0,73 • 0,06 = 0,044мм..

= 0,73 • 0,06 = 0,044мм..

После чистового точения:

![]() =0,73 0,04 = 0,029мм.

=0,73 0,04 = 0,029мм.

После чернового шлифования:

![]() = 0,73 • 0,03 = 0,022 мм.

= 0,73 • 0,03 = 0,022 мм.

После чистового шлифования:

![]()

Погрешность установки εу центрах в радиальном направлении составляет 0,02 - 0,04 (прил. 3) при выверке с помощью индикатора по поверхности обработанной чистовым точением. Для операций предварительной обработки берут более грубые значения, при финишной обработке - точные. Если обработка детали происходит без переустановки, то погрешность установки εу принимается равной 0:

при черновом точении: εy1 = 40 мкм = 0,04 мм;

при чистовом точении: εy2 = 0 мкм = 0 мм;

при черновом шлифовании: εy3= 20мкм =0,02мм;

при чистовом шлифовании: εy4= 0.

Шероховатость поверхности Rzи величина дефектного слоя (прил. 1) составляют:

после чернового точения: Rz1 = 50 мкм, h1= 50 мкм;

после чистового точения: Rz2 = 25 мкм, h2= 25 мкм;

после чернового шлифования: Rz3 =10 мкм, h1= 20 мкм;

после чистового шлифования: Rz3 =5 мкм, h1= 15 мкм;

Расчет минимальных значений припусков ведут по формуле:

![]()

![]()

![]()

![]()

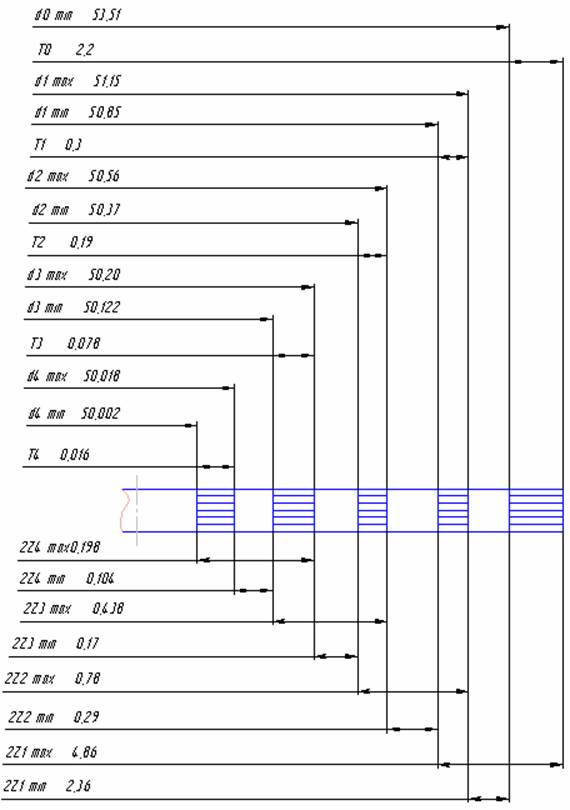

Результаты расчета записываем в расчетную таблицу.

Графа

«Исполнительный размер» заполняется, начиная с конечной операции. Термин

«исполнительный размер» соответствует наибольшему предельному размеру вала ![]() или номинальному размеру d, так как dmax = d. Для каждого предыдущего перехода

di-1 max вала определяется путем

последовательного прибавления расчетного минимального

припуска и допуска предыдущего перехода (операции), т.е.

или номинальному размеру d, так как dmax = d. Для каждого предыдущего перехода

di-1 max вала определяется путем

последовательного прибавления расчетного минимального

припуска и допуска предыдущего перехода (операции), т.е.

![]()

![]()

![]()

![]()

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

где d4 max = dд max . Индекс «д» соответствует детали.

Наименьшие предельные размеры вычисляются вычитанием допуска от округленного наибольшего предельного размера. Предельные значения припусков 2Zmax определяются как разность наибольшего предельного размера предшествующего и наименьшего предельного размера вьшолняемого перехода (операции); a 2Zmin - как разность наименьшего предельного размера предшествующего и наибольшего предельного размера выполняемого перехода (операции); т.е. 2Zmin =di-1 min – dimax; 2Zmax = di-1 max – di min= 2Zmin +Ti-1 + Ti

Величина номинального припуска 2Zном , определяется разностью номинальных размеров предшествующего и выполняемого перехода операции: 2Zном = di-1 – di.

Общие припуски на обработку всей детали рассчитываются по формулам (учитывая округления):

2Z0max

= ![]() 2,924 + 2,784 = 5,708 мм

2,924 + 2,784 = 5,708 мм

2Z0 min = 2Z0 max – T0 – T4 = 5,708 – 2,2 – 0,016 = 3,492 мм

2Z0нom =d0нom – dднom= 53,74 – 50 = 3,74 мм

Результаты расчетов припусков

предельных и исполнительных размеров по операциям на обработку вала шестерни ![]()

|

№ |

Технологическая операция (переход) |

Элементы припуска, мкм |

Допуск, Т, мм |

Значение припусков, мм |

Предельные размеры, мм |

Исполнительный рачмер |

||||||

|

Rz |

h |

ρ |

ε |

2Zmin |

2Zmax |

2Znom |

dmax |

dmin |

||||

|

0. |

Заготовка |

200 |

250 |

730 |

- |

2,2 |

- |

- |

- |

55,71 |

53,51 |

55,71 - 2,2 |

|

1. |

Точение: черновое |

50 |

50 |

44 |

40 |

0,3 |

0,32 |

4,86 |

4,46 |

51,15 |

50,85 |

51,15-0,3 |

|

2. |

чистовое |

25 |

25 |

29 |

0 |

0,19 |

0,29 |

0,78 |

0,59 |

50,56 |

50,37 |

50,56-0,19 |

|

3. |

Шлифование: черновое |

10 |

20 |

15 |

20 |

0,078 |

0,17 |

0,438 |

0,36 |

50,20 |

50,122 |

50,20-0,078 |

|

4. |

чистовое |

5 |

15 |

15 |

0 |

0,016 |

0,104 |

0,198 |

0,175 |

50,018 |

50,002 |

50,018- 0,016 |

Далее проверяют правильность произведенных расчетов, строят схему расположения полей допусков, учитывая то, что построение ведется на наружную поверхность.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.