3 Расчеты по цеху

3.1 Расчет объема работ

Для технологических расчетов цеха необходимо определить годовой объем работ по видам обработки, так как трудоемкость детали «Крышка» недостаточна для загрузки цеха, добавляем другие детали для полной загрузки. Составляем свободную ведомость всех деталей (табл.) и по результатам корректировки действующих норм затрат труда по каждой операции определяется проектная трудоемкость на один машинокомлект, нормированная по штучному времени и ожидаемая фактическая по штучному времени, либо нормированная по штучно-калькуляционному времени и ожидаемая фактическая поштучно – калькуляционному времени (табл. графы 13,14,16,17).

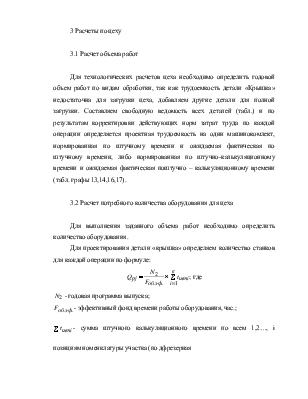

3.2 Расчет потребного количества оборудования для цеха

Для выполнения заданного объема работ необходимо определить количество оборудования.

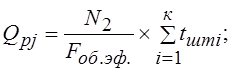

Для проектирования детали «крышка» определяем количество станков для каждой операции по формуле:

где

где

![]() -

годовая программа выпуска;

-

годовая программа выпуска;

![]() -

эффективный фонд времени работы оборудования, час.;

-

эффективный фонд времени работы оборудования, час.;

- сумма

штучного калькуляционного времени по всем 1,2…, i позициям номенклатуры участка (по дфрезерная

- сумма

штучного калькуляционного времени по всем 1,2…, i позициям номенклатуры участка (по дфрезерная

(принимаем

Q=2)

(принимаем

Q=2)

1. токарная

(принимаем

Q=2)

(принимаем

Q=2)

2. автомат

(принимаем

Q=3)

(принимаем

Q=3)

3. токарная

(принимаем

Q=3)

(принимаем

Q=3)

4. сверлильная

(принимаем

Q=2)

(принимаем

Q=2)

5. сверлильная

(принимаем

Q=1)

(принимаем

Q=1)

6. автомат

(принимаем

Q=4)

(принимаем

Q=4)

7. токарная

(принимаем

Q=3)

(принимаем

Q=3)

8. слесарная

(принимаем

Q=1)

(принимаем

Q=1)

9. сверлильная

(принимаем

Q=2)

(принимаем

Q=2)

10.резьбонарезная

(принимаем

Q=6)

(принимаем

Q=6)

11. слесарная

(принимаем

Q=2)

(принимаем

Q=2)

12. фрезерная

(принимаем

Q=2)

(принимаем

Q=2)

13. фрезерная

(принимаем

Q=1)

(принимаем

Q=1)

14. слесарная

(принимаем

Q=3)

(принимаем

Q=3)

15. промывочная

(принимаем

Q=1)

(принимаем

Q=1)

16. контрольная

(принимаем

Q=1)

(принимаем

Q=1)

Полученные значения

количества единиц оборудования округляются до целого числа, которое называется

принятым числом станков (![]() ). Составляем сводную

ведомость станков для детали «крышка» (табл.). стоимость монтажа и транспортирования

составляет 10% от стоимости оборудования. Мощность электродвигателя станков

выбирается по справочникам.

). Составляем сводную

ведомость станков для детали «крышка» (табл.). стоимость монтажа и транспортирования

составляет 10% от стоимости оборудования. Мощность электродвигателя станков

выбирается по справочникам.

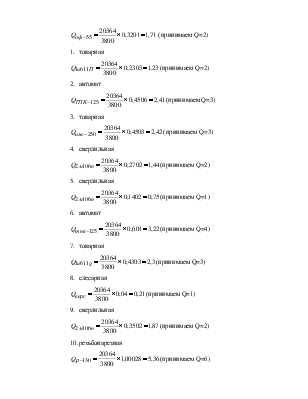

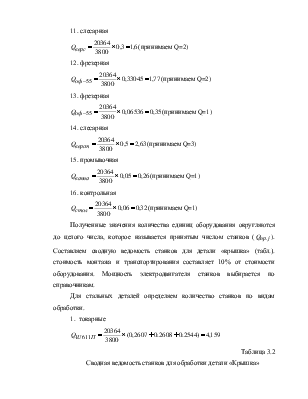

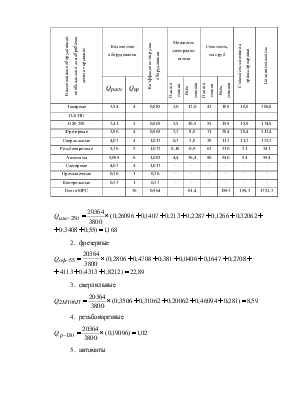

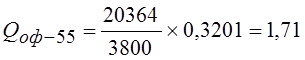

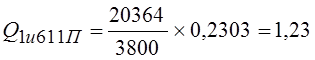

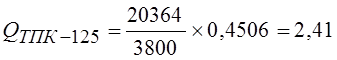

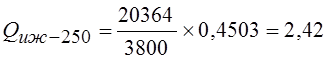

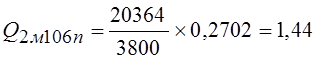

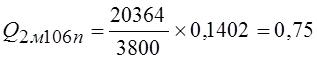

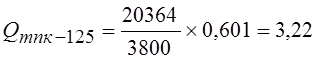

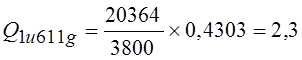

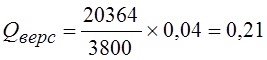

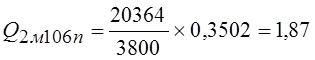

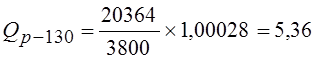

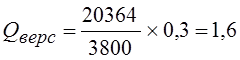

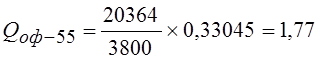

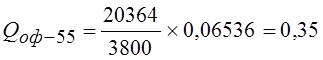

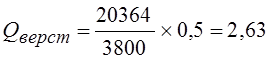

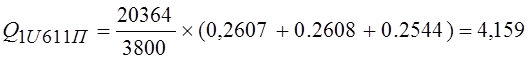

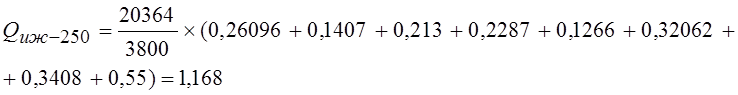

Для стальных деталей определяем количество станков по видам обработки.

1. токарные

Таблица 3.2

Сводная ведомость станков для обработки детали «Крышка»

|

Наименование оборудование, необходимого для обработки детали «крышка» |

Количество оборудования |

Коэффициент загрузки оборудования |

Мощность электродви- гателя |

Стоимость, тыс.руб |

Стоимость монтажа и транспортировка |

Полная стоимость |

|||

|

|

|

Одного станка |

Всех станков |

Одного станка |

Всех станков |

||||

|

Токарные |

3,54 |

4 |

0,885 |

3,0 |

12,0 |

47 |

188 |

18,8 |

206,8 |

|

1U611П |

|||||||||

|

ИЖ-250 |

2,41 |

3 |

0,803 |

3,5 |

10,5 |

53 |

159 |

15,9 |

174,9 |

|

Фрезерные |

3,86 |

4 |

0,965 |

2,2 |

8,8 |

71 |

284 |

28,4 |

312,4 |

|

Сверлильные |

4,07 |

4 |

1,017 |

0,7 |

2,8 |

28 |

112 |

11,2 |

123,2 |

|

Резьбонарезные |

5,36 |

5 |

1,072 |

0,18 |

0,9 |

62 |

310 |

31 |

341 |

|

Автоматы |

5,099 |

6 |

1,002 |

4,4 |

26,4 |

90 |

540 |

54 |

594 |

|

Слесарные |

4,07 |

4 |

1,017 |

- |

- |

- |

- |

- |

- |

|

Промывочные |

0,26 |

1 |

0,26 |

- |

- |

- |

- |

- |

- |

|

Контрольные |

0,32 |

1 |

0,32 |

- |

- |

- |

- |

- |

- |

|

Итого МРС |

26 |

0,964 |

61,4 |

1593 |

159,3 |

1752,3 |

|||

2. фрезерные

3. сверлильные

4. резьбонарезные

5. автоматы

6. слесарные

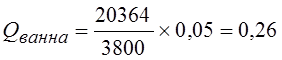

7. промывочные

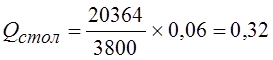

8. контрольные

Таблица3.3

Ведомость цехового оборудования

|

Наименование оборудования |

Количество оборудования |

Коэффициент загрузки оборудования |

Мощность электродви- гателя |

Стоимость, тыс.руб |

Стоимость монтажа и транспортировка |

Полная стоимость |

|||

|

|

|

Одного станка |

Всех станков |

Одного станка |

Всех станков |

||||

|

1U611П |

4,158 |

5 |

0,8316 |

3,0 |

15,0 |

47 |

235 |

23,5 |

258,5 |

|

ИЖ-250 |

11,69 |

12 |

0,974 |

3,5 |

42,0 |

53 |

636 |

63,6 |

699,6 |

|

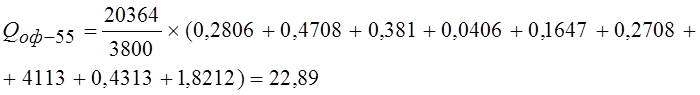

ОФ-55 |

22,89 |

25 |

0,995 |

2,2 |

50,6 |

71 |

1633 |

163,3 |

1796,3 |

|

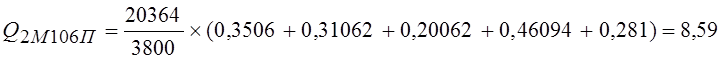

2М106П |

8,594 |

9 |

0,954 |

07 |

6,3 |

28 |

252 |

25,2 |

277,2 |

|

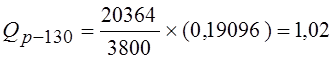

Р-130 |

1,02 |

1 |

1,02 |

0,18 |

0,18 |

62 |

62 |

6,2 |

68,2 |

|

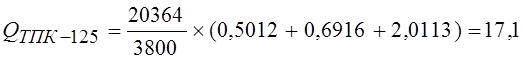

ТПК-125 |

17,1 |

17 |

1,006 |

4,4 |

74,8 |

90 |

1530 |

153 |

1683 |

|

Итого МРС |

67 |

0,964 |

188,8 |

4348 |

434,8 |

4782,8 |

|||

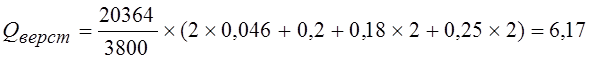

|

Верстаки |

6,17 |

6 |

1,028 |

- |

- |

- |

- |

- |

- |

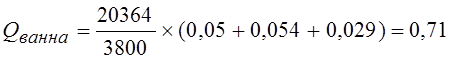

|

Ванны |

0,71 |

1 |

0,71 |

- |

- |

- |

- |

- |

- |

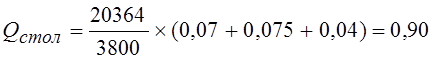

|

Контр.столы |

0,99 |

1 |

0,99 |

- |

- |

- |

- |

- |

- |

Кроме основного оборудования рассчитывается необходимое количество вспомогательного оборудования и его состав.

Для заточного отделения потребное количество оборудования определяется укрупнено.

![]() где

где

С – количество станков, обслуживаемых заточным отделением, шт.

![]()

Принимаем количество

заточных станков общего назначения ![]()

Примерное соотношение заточных станков:

1. универсально-заточные: ![]()

![]()

2. заточные для резцов из твердых

сплавов: ![]()

![]()

![]()

3. заточные для сверл: ![]()

![]()

Для отделения РЕМПРИ потребное

количество основного оборудования определяется по нормам: при числе

обслуживания станков 100 … 150 шт. ![]() в том числе:

в том числе:

Токарных – 1 шт.; расточных – 1 шт.; вертикально-сверлильных – 1 шт.

Кроме основных станков в этом отделении имеется и вспомогательное оборудование, которое берется в количестве 40% от числа основных станков данного отделения, но не менее 3 шт.

Принимаем ![]() в том случае электроэрозионных – 1 шт.;

обдирочно-шлифовальных – 1 шт.; настольно-сверлильных – 1 шт. Таким образом,

в том случае электроэрозионных – 1 шт.;

обдирочно-шлифовальных – 1 шт.; настольно-сверлильных – 1 шт. Таким образом, ![]()

Данные расчета сводятся в таблицу.

Таблица 3.4

Сводная ведомость вспомогательного оборудования

|

№ п/п |

Наименование оборудования |

Модель |

Кол-во |

Стоимость одного станка, тыс.руб. |

Стоимость монтажа и транспор-тирования |

Полная стоимость, тыс.руб. |

|

1 |

Универсально-заточной |

3В-642 |

2 |

20,0 |

2,0 |

44,0 |

|

2 |

Заточной для тв.резцов |

3Б-634 |

1 |

16,5 |

16,5 |

18,15 |

|

3 |

Заточной для сверл |

3Е-651 |

1 |

10,3 |

1,03 |

11,33 |

|

4 |

Токарно-винторезный |

16К-20 |

1 |

28,7 |

2,87 |

31,57 |

|

5 |

Вертикально-сверлильн |

2Н135 |

1 |

25,3 |

2,53 |

27,83 |

|

6 |

Алмазно-расточный |

278Н |

1 |

31,7 |

3,17 |

34,87 |

|

7 |

Электроэрозионный |

И2-721 |

1 |

36,8 |

3,68 |

40,48 |

|

8 |

Настольно-сверлильн. |

НС-12А |

1 |

23,2 |

2,32 |

25,52 |

|

9 |

Шлифовальный |

3Б161 |

1 |

32,4 |

3,24 |

35,64 |

|

Итого: |

10 |

244,9 |

24,49 |

269,39 |

3.3 Расчет основных и вспомогательных материалов

Годовая потребность в основных материалах на изготовление:

где

где

![]() - масса

заготовки, кг;

- масса

заготовки, кг;

![]() -

годовой объем выпуска, шт.

-

годовой объем выпуска, шт.

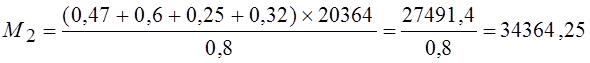

Принимаем средний коэффициент использования материала по цеху равным 0,8, то потребное количество основных материалов будет:

где

где

![]() - чистовая масса детали, кг.

- чистовая масса детали, кг.

Таблица 3.5

Нормы годового расхода и цены вспомогательных материалов при работе в 2 смены

|

Материал |

Ед. изм |

Расчетная единица |

Норма расхода |

Число единиц |

Кол-во мате-риала |

Стои-мость 1кг, руб. |

Полная стоимость, руб. |

|

Обдирочный материал |

кг |

станок |

40 |

103 |

4120 |

3,8 |

15656 |

|

Масло машинное |

кг |

станок |

120 |

93 |

11160 |

14,3 |

15958,8 |

|

Солидол |

кг |

станок |

120 |

93 |

11160 |

2,33 |

26002,8 |

|

Керосин |

кг |

станок |

18 |

93 |

1674 |

1,3 |

2176,2 |

|

Эмульсол |

кг |

станок |

130 |

93 |

12090 |

1,44 |

17409,6 |

|

Сульфофрезол |

кг |

Станок с ЧПУ |

900 |

23 |

20700 |

1,52 |

31464 |

|

Мыло |

кг |

Рабочий |

10 |

194 |

1940 |

9,04 |

17537,6 |

|

Наждачная бумага |

лист |

станок |

480 |

103 |

49440 |

21,6 |

1067904 |

|

112284 |

1337738 |

3.4 Грузооборот цеха

Грузооборот цеха состоит из межцехового и межоперационного грузопотока. К межцеховому относятся заготовки, обрабатываемые детали, оснастка, вспомогательные материалы, стружка и отходы. К межоперационному грузопотоку относятся обрабатываемые детали, перемещаемые с операции на операцию и т.д.

Оснастка, приспособления, режущий и мерительный инструмент находятся по нормам на 1 стакан и соответственно равны:

Режущие инструменты: 100х103=10300 кг = 10,3 т.

Мерительные инструменты: 16х103=1648 кг = 1,648 т.

Приспособления: 110х103=11330 кг = 11,33 т.

Итого: 10,3+1,648+11,33=23,278 т.

Таблица 3.6

Свободная ведомость грузообработка в цехе

|

Наименование груза |

Поступление |

Вид транспорта |

Масса в год, т. |

|

|

Откуда |

Куда |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Межцеховой грузооборот |

||||

|

Основные материалы |

ЦЗС, линейный цех |

Склад металлов и заготовок |

Электрокары |

34,36 |

|

Вспомогательные материалы |

ЦЗС |

ИРК |

Электрокары |

112,284 |

|

Технологическая оснастка |

Инструментальный цех ЦИС |

ИРК |

Электрокары |

23,278 |

|

Обрабатываемые детали |

Термический, гальванический цех |

К станкам |

Электрокары |

27,49 |

|

Отправление |

||||

|

Годовые детали |

От станков |

ЦСМ |

Электрокары |

27,49 |

|

Стружка |

От станков |

В утильцех |

Электрокары |

6,87 |

|

Отходы |

От станков |

В утиль цех |

Электрокары |

17,27 |

|

Обрабатываемые детали |

От станков |

В термический цех |

Электрокары |

27,49 |

|

Итого: |

276,532 |

|||

|

Межоперационный грузооборот |

||||

|

Обрабатываемые детали |

От станка |

К станку |

Ручная тележка |

27,49 |

|

Стружка |

От станка |

К станку |

Ручная тележка |

6,87 |

|

Итого: |

34,36 |

|||

|

Итого: |

310,892 |

|||

3.5 Выбор и расчет транспортных средств

Для проектируемого цеха в качестве межцехового транспорта применяются электрокары, а в качестве межоперационного транспорта

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.