- Уравнение кинематического баланса

- Схема передачи движения с вариациями передач органов настройки:

- Определение передаточных отношений органов настройки.

![]()

ZН – число зубьев колеса конуса механизма Нортона

ZН = 26, 28, 32, 36, 40,

44, 48 = ![]() , где

, где

А = 1; 3; 5; 7; 9; 11; 13; b – целое число от1 до 5

![]() - шаг резьбы в виде показательной

функции

- шаг резьбы в виде показательной

функции

![]() , В = 1

, В = 1

Так как В = А, то находим ZН = 32

Подставим в уравнение кинематического баланса функции передаточных отношений органов настройки и выражение шага в виде показательной функции с основанием 2:

![]()

![]()

к + т = -1

Возможные значения к и т: к = 0, т = -1

к = -1, т = 0

Предпочтение отдаем варианту с меньшим значением к : к = -1, т = 0

Значит  ;

;

- Уравнение кинематического баланса с реальными передаточными отношениями:

Подготовка заготовки к нарезанию резьбы.

Заготовка из материала СЧ 21-40 зажимается в самоцентрирующемся трехкулачковом патроне по наружному диаметру. Диаметр заготовки определяется как предельное значение номинального наружного диаметра:

![]()

Шероховатость поверхности заготовки под резьбу нормальной точности Ra = 3,2.

В конце резьбового участка протачивают канавку для выхода резца.

Рис 6. Эскиз заготовки

Выбор материала и геометрии резца.

Для нарезания наружной метрической резьбы используем резьбовой резец стержневого типа с материалом режущей части Р9.

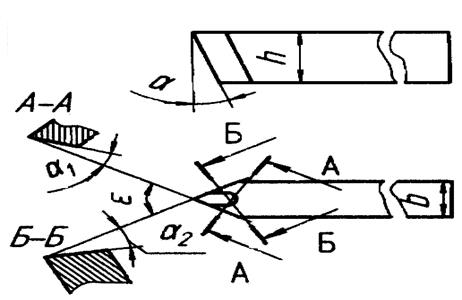

Рис 7. Эскиз резца

Угол подъема винтовой линии:

S – шаг резьбы, d – наружный диаметр резьбы

Исходя из этого, выбираем следующие углы резца:

Установка резца.

Резьбовой резец устанавливают точно по центру заготовки. Установка ниже центра приводит к искажению профиля резьбы, а выше центра – к «затиранию» резца.

Выбор и установка режимов резания.

Подача соответствует шагу резьбы; глубина резания определяется числом рабочих ходов. После каждого рабочего хода резец выводят из канавки, суппорт возвращают в исходное положение и вновь начинают рабочий ход. Число рабочих ходов и глубина врезания для каждого рабочего хода зависят от шага нарезаемой резьбы и от материала резьбового резца.

- Глубина полного врезания

От этой глубины 70% рекомендуется на черновое врезание и 30% - на чистовое. С учетом цены деления лимба поперечной подачи (0,05 мм/об.лимба на диаметр) глубины врезания на рабочих ходах определяются следующим образом:

- Припуск на зачистку: ![]()

Скорость резания зависит от обрабатываемого материала, материала режущей части резца и шага резьбы. Скорость резания при обработке чугуна резцом из быстрорежущей стали: 10-15 м/мин. Для чистовых рабочих ходов скорость резания увеличивают в 1,5-2 раза.

Принимаем скорость резания - для чернового точения – 12 м/мин

- для чистового точения – 19 м/мин

По выбранной скорости резания рассчитываем число оборотов шпинделя и принимаем ближайшее станочное (с округлением в меньшую сторону):

- Число оборотов шпинделя:

Принятое число оборотов устанавливается рукоятками 1, 4:

|

Для чернового точения |

Для чистового точения |

||

|

Рукоятка 1

4 |

Рукоятка 4

|

Рукоятка 1

6 |

Рукоятка 4

|

Требуемый вид резьбы и ее шаг устанавливается рукоятками 2, 19, 18:

|

Сменные зубчатые колёса гитары |

Рукоятка 2 |

Рукоятка 3 |

Тип резьбы и диапазон шага (хода) |

Шаг (ход) |

|

А – 42 Д – 50 |

|

|

Метрическая 3,5 - 6 |

4 |

При повороте рукоятки 19 достигается выбор ряда резьб, а для получения нужной величины резьбы из ряда необходимо диск барабана 18 вытянуть на себя, повернуть до совпадения риски диска с риской барабана, а затем диск подать вперед в прежнее положение.

Практическая часть.

Результаты измерения основных параметров нарезаемой резьбы:

|

Измеряемый параметр |

Теоретический размер |

Полученный размер |

Вывод о годности |

|

Наружный диаметр |

|

35,88 |

+ |

|

Средний диаметр |

|

33,51 |

- |

|

Шаг резьбы |

4 |

4 |

+ |

|

Шероховатость |

3,2 |

3,2 |

+ |

|

угол |

600 |

600 |

+ |

Анализ причин брака при нарезании резьбы резцом и рекомендации по их устранению:

|

Вид брака |

Причина |

Рекомендации по устранению |

|

Неполный профиль резьбы |

Неправильная установка величины врезания по лимбу |

Тщательно установить величину врезания для последнего рабочего хода |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.