3 Расчет ленточного конвейера

Для поднятия материала вертикально вверх или под большим углом к горизонту используются ковшевые элеваторы с тяговыми органами в виде ленты. Цепные ковшевые элеваторы применяются реже, так как шарниры их цепей быстро изнашиваются.

Однако элеватор менее надежен в эксплуатации, чем ленточный транспортер, требует сравнительно частой замены ковшей, потребляет больше энергии, особенно при поднятии сырых формовочных смесей. Поэтому по возможности применения элеваторов следует избегать.

Наиболее надежным и распространенным транспортным средством яЕ*ляется ленточный транспортер, особенно для перемещения сырых материалов. Для уменьшения просыпа материала по трассе рекомендуется выбирать ширину ленты транспортера с некоторым запасом, беря для этого расчетный коэффициент неравномерности поступления материала равным 3—4. Кроме того, следует уменьшать расстояние между роликоопорами рабочей ветви до 1 м. Все это незначительно увеличит стоимость транспортера, но улучшит и удешевит их эксплуатацию.

Обычные ленточные транспортеры имеют максимальный угол наклона к горизонту для сухих формовочных материалов 18° и для сырых — 23°, что обычно и приводит к необходимости использования элеватора. Для увеличения угла наклона транспортеров их ленты могут иметь поперечные вертикальные ребра. Некоторые зарубежные фирмы выпускают ленты с ребрами из резины высотой 200 мм и шагом между ними 300 мм. По продольной оси ребра имеют вырез для возможности придания ленте желобчатой формы. Такой транспортер позволяет увеличить угол подъема до 75°. Холостая ветвь опирается на направляющие. Ребра могут быть сделаны и из неравнобоких уголков.

Как уже было сказано, ленточные транспортеры используются для перемещения песков, формовочных и отработанных смесей, реже для подачи кусковой воздушно-сухой глины.

При подаче горячей отработанной смеси от выбивной решетки непосредственно на обычную ленту транспортера последняя быстро выходит из строя. Замена такой ленты теплостойкой с асбестовой прокладкой, позволит увеличить стойкость ленты с 20—25 дней до 4,5 месяца.

Концевые шкивы многих ленточных транспортеров, применяемых для транспортировки отработанной смеси, обычно являются магнитными сепараторами. Однако, как правило, в цехах нет приборов, контролирующих работу электромагнитного шкивного сепаратора. При перегорании плавких вставок предохранителей, обрыве проводов, их замыкании или при перегорании обмоток катушек электромагнитов сепараторы на долго прекращают свою работу. В смеси начинают оставаться куски металла, что приводит к браку и иногда вызывает поломку оборудования. Для предотвращения этих явлений разработана и внедрена в производство автоматическая блокировка работы смесеподающего ленточного транспортера с работой магнитного сепаратора.

3.1 Выбор электродвигателя

Исходные данные:

|

|

L,,= 6 лет.

Общий КПД привода:

|

|

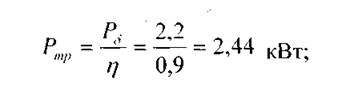

Требуемая мощность электродвигателя равна:

Угловая скорость барабана:

|

|

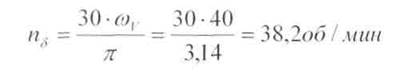

Частота вращения барабана:

Исходя из полученных данных подбираем двигатель серии 4А «4AM90L2Y3» с номинальной мощностью 3,0 кВт и номинальной частотой вращения барабана 50 об/мин.

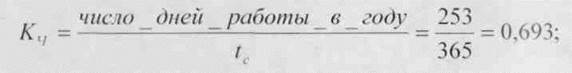

3.2 Срок службы приводного устройства

Цеха по обжигу клинкера чаще работают по режиму прерывной недели в три смены. При этом при трехсменной работе в неделю с одним выходным днем в каждую восьмую неделю расчетное количество рабочих суток в году принимают равным - 253 рабочим дням (5 дней в неделю по 23 ч) в утреннюю и вечернюю смену по 7,5 ч с обеденным перерывом 0,5 ч и в ночную смену 7 ч без обеденного перерыва и 52 субботних дня с одной сменой по 8 ч.

Нагрузка маломеняющаяся. Принятый режим движения ленточного конвейера -реверсивный.

Срок службы приводного устройства рассчитывают по формуле:

|

|

Где 1Ч -срок службы привода (7 лет);

Кч -коэффициент годового использования;

/-продолжительность смены (7,5ч.);

/.-число смен (3);

А' -коэффициент сменного пользования;

|

|

Подставим значения:

|

|

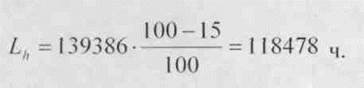

Время простоя машинного агрегата принимаем 15% ресурса. =>Рабочий ресурс привода составит:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.