Отличительными особенностями сопоставляемых вариантов является:

а) в базовом варианте заготовка имеет гладкое отверстий;

б) в предлагаемом варианте заготовка имеет ступенчатое отверстие.

Стоимость заготовок, получаемых литьем в песчаные формы, определяем по формуле:

где Сi – базовая стоимость 1 т заготовок, руб.;

kт, kс, kв, kм, kп – коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства;

Q – масса заготовки, кг;

Sотх – цена 1 т отходов, руб.;

q – масса готовой детали, кг.

Определяем стоимость заготовки по вариантам:

а) базовый вариант:

kт = 1.05 – второй класс точности (с. 33, [1]);

kс = 0.7 – первая группа сложности (с. 33, [1]);

kв = 0.84 – для отливок массой от 10 до 20 кг (табл. 2.8, с. 33, [1]);

kм =1.0 – для отливок из серого чугуна СЧ 20 (с.33, [1]);

kп = 1.0 – для объема производства 3 тыс. шт. (табл. 2.8, с. 33, [1]);

Сi = 418000 руб;

Sотх = 75000 руб;

Q = 5,65 кг;

q = 4,32 кг.

б) проектируемый вариант:

Q = 5,41 кг; kв = 0.91 – для отливок массой от 3 до 10 кг (табл. 2.8, с. 33, [1]);

Годовой экономический эффект от внедрения проектируемого варианта определяем по формуле:

Годовая экономия чугуна составляет 720 кг.

Исходя из вышеприведенных расчетов, следует отдать предпочтение проектируемому варианту получения заготовки.

1.5 Анализ базового технологического процесса обработки детали

Проведем анализ базового варианта технологического процесса изготовления корпуса с учетом типа производства и внесем изменение по его улучшению с точки зрения технико-экономических показателей.

В базовом варианте заготовка представляет собой отливку с гладким отверстием. Для повышения коэффициента использования материала в предлагаемом варианте заготовку получаем со ступенчатым отверстием. Метод получения заготовки в базовом и проектируемом вариантах технологического процесса литье в песчаные формы.

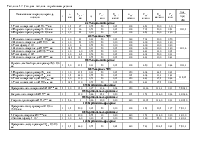

Первой операцией базового варианта механической обработки детали является 010 «Токарно-винторезная». На этой операции производится последовательно точение цилиндрической поверхности до Ø 114+0,1 в размер 21±1,5 мм, подрезка правого торца в размер 94±0,3 мм, подрезка второго правого торца в размер 73±0,3 мм. Обработка производится на универсальном токарно-винторезном станке модели 16К20. В качестве комплекта баз используются внутренняя цилиндрическая поверхность и левый торец заготовки. При установке заготовки происходит совмещение технологической базы с измерительной базой.

Следующей операцией механической обработки детали базового технологического процесса является 020 «Токарная с ЧПУ». На этой операции производится подрезка торца в размер 91±0,3 мм, двукратное растачивание отверстия до Æ 120+0,035 и Æ 100+0,087 мм, однократное растачивание отверстия Æ 110+0,87 мм, точение фасок 1,6×45˚, 2×30˚. Операция выполняется на токарном станке с ЧПУ модели 1П756ДФ3. В качестве комплекта баз используются обработанная наружная поверхность Æ 114+0,1 мм и левый торец заготовки.

Далее в технологическом процессе следует операция 030 «Токарно-винторезная». На данной операции производится отрезка литейного прилива в размер 76,5 мм. Операция выполняется на универсальном токарно-винторезном станке модели 16К20. Базирование заготовки осуществляется также как и на операции 010 «Токарно-винторезная».

На операции 040 «Токарная с ЧПУ» производится подрезка торцев в размер 71-0,7 и 76-0,7 мм, двукратное точение поверхности до Æ 110-0,087 мм с образованием фаски 1×45˚. Операция выполняется на токарном станке с ЧПУ модели 1П756ДФ3. Базирование производится по обработанному отверстию Æ 120Н7 мм и левому торцу.

На операции 050 «Вертикально-фрезерная» производится последовательное фрезерование пяти поверхностей Æ 36+0,4 мм. Обработка производится на универсальном вертикально-фрезерном станке модели 6Р12 с использованием специального одноместного приспособления

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.