Содержание

Введение……………………………………………………………………...………4

1 Разработка чертежа отливки и литейной формы…………………..………....….6

2 Разработка технологического процесса штамповки………………….……...….9

2.1 Припуски на механическую обработку………………………………...….10

2.2 Выбор положения разъема штампа………………………………………..12

2.3 Штамповочные уклоны……………………………………………………..12

2.4 Размеры поковки и их допускаемые отклонения…………………………13

2.5 Проектирование углублений……………………………………………….14

2.6 Радиусы закруглений…………………………………………………….…15

2.7 Конструирование профиля рабочей полости штампа…………………….15

2.8 Эскиз горячей поковки и профиля рабочей полости штампа…………....16

2.9 Чертеж поковки……………………………………………………………..16

Заключение………………………………………………………………...…..……17

Список использованных источников……………………………………...………19

В данном курсовом проекте рассматриваются изготовления отливки в песчано-глинистой форме и разработка технологического процесса штамповки.

Литье в песчаные формы в настоящее время является универсальным и самым распространенным способом изготовления отливок. Этим способом изготавливают разнообразные по сложности отливки любой массы и размеров из сталей, чугунов и сплавов цветных металлов.

Сущность литья в песчаные формы заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъемную и толстостенную литейную форму, изготовленную из формовочной смеси по многократно используемым модельным комплектам (деревянными или металлическими), с последующим затвердевание залитого металла, охлаждением отливки в форме, извлечением ее из формы с последующей отделкой.

Для изготовления отливок используют сырые, сухие и подушенные песчаные формы; химические твердеющие формы, изготовленные из специальных самотвердеющих смесей; формы, изготовленные по газифицируемым моделям; формы изготовленные из песчано-глинистых смесей и др.

Разработка технологического процесса штамповки будет осуществляться на кривошипном горячештамповочном прессе (КГШП) в открытом штампе. Существует еще один процесс штамповки – штамповка на молоте.

Штамповка на кривошипных горячештамповочных прессах (КГШП) имеет ряд преимуществ перед штамповкой на молотах: выше производительность труда (в 1,5 – 3 раза), выше точность поковок, меньше припуски и напуски и, следовательно, меньше объем механической обработки и

меньше расход металла; значительно лучшие условия труда, особенно при

применении индукционного нагрева; требуется менее квалифицированная рабочая сила; работу на пресса значительно легче механизировать и автоматизировать. В связи с этим современные кузнечно-штамповочные цеха массового и крупносерийного производства оснащают не молотами, а кривошипными горячештамповочными прессами.

Процесс изготовления отливки начинается с рабочего чертежа детали, на котором указаны ее точные размеры, шероховатость поверхности и допуски на указанные размеры.

По заданному чертежу детали разрабатываем чертеж отливки, на котором указываются припуски на механическую обработку, зависящие от шероховатости поверхности готовой детали и химического состава сплава; расположение отливки в форме, разъем формы и модели с учетом того, что ответственную часть детали следует расположить в нижней полуформе; расположение стержней, формовочные уклоны.

Припуски на механическую обработку на чертеже отливки закрашивают красным цветом, стержень по контуру - синим. Невыполняемые литьем части детали (отверстия диаметром меньше 30 мм, шпоночные пазы, зубья зубчатых колес и др.) на чертеже отливки перечеркиваются.

По чертежу отливки разрабатывают чертеж модели, которая в литейной форме будет формировать внешнее очертание отливки и размеры ее больше размеров литой заготовки на величину усадки металла после кристаллизации. Модель имеет выступы, называемые знаками, которые создают в форме углубления и указывают место установки стержня.

Стержни, расположенные в литейной форме горизонтально, выполняются без скосов, а расположенные вертикально - со скосами. Это учитывается при разработке чертежа модели. Знаки на чертеже отливки закрашивают черным цветом. Модели для литья в песчано-глинистую форму обычно изготавливают из дерева, а при массовом производстве - из металла или пластмассы.

Стержни применяются для выполнения полостей внутри отливки. Они располагаются внутри формы и непосредственно контактируют с горячим

металлом. Поэтому их изготавливают из специальных стержневых смесей на

основе кварцевого песка и связующих (растворы растительных масел, сульфитно-спиртовой барды, древесного пека). Изготавливают стержни в специальных разъемных стержневых ящиках.

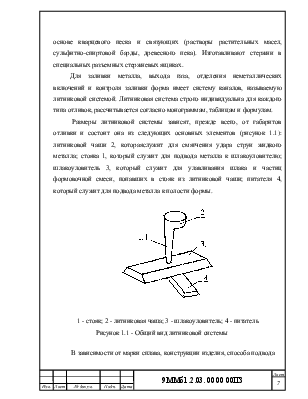

Для заливки металла, выхода газа, отделения неметаллических включений и контроля заливки форма имеет систему каналов, называемую литниковой системой. Литниковая система строго индивидуальна для каждого типа отливок, рассчитывается согласно монограммам, таблицам и формулам.

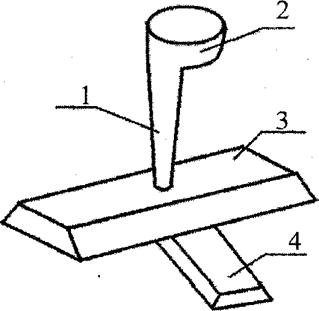

Размеры литниковой системы зависят, прежде всего, от габаритов отливки и состоит она из следующих основных элементов (рисунок 1.1): литниковой чаши 2, котораяслужит для смягчения удара струи жидкого металла; стояка 1, который служит для подвода металла к шлакоуловителю; шлакоуловитель 3, который служит для улавливания шлака и частиц формовочной смеси, попавших в стояк из литниковой чаши; питателя 4, который служит для подвода металла к полости формы.

1 - стояк; 2 - литниковая чаша; 3 - шлакоуловитель; 4 - питатель

Рисунок 1.1 - Общий вид литниковой системы

В зависимости от марки сплава, конструкции изделия, способа подвода

металла к форме литниковая система может быть различной.

Для изготовления форм применяют песчано-глинистые формовочные смеси, в состав которых входят глина, песок, оборотная земля, вода, связующие и противопригарные добавки в определенных количествах, обеспечивающие смеси необходимую прочность, податливость, пластичность, газопроницаемость, противопригарность. Применение формовочных смесей с указанными свойствами обеспечивает

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.