Необходимо отметить, что в зависимости от скорости охлаждения первичные зерна η-фазы могут иметь разную травимость. При литье сплавов в подогретую изложницу эти зерна могут окрашиваться в темный цвет. Это связано с тем, что зерна твердого раствора распадаются (вследствие изменения растворимости, меди и алюминия в цинке) и продукты распада травятся сильнее, чем сами кристаллы η. При литье в холодный или несильно подогретый кокиль этот распад практически не идет и зерна η-фазы не подвергаются воздействию травителей и имеют светлую окраску. Кроме этого, с увеличением скорости охлаждения происходит измельчение выделений η-фазы, а также образующихся в сплавах эвтектик.

В сплавах с повышенным содержанием меди (например,сплав Ь) в отличие от предыдущего сплава первично кристаллизуется ξ-фаза, а затем двойная η+ ξ и тройная эвтектика (η+ξ+β).

Микроструктура сплава показана на рис. 154 атласа.

Тройные сплавы цинк-алюминий-медь, так же как двойные |

сплавы цинк-алюминий, подвержены естественному старению.

Эффект старения и в связи с этим изменение в свойствах сплавов зависят от их состава. В некоторых цинковых сплавах изменения протекают в течение длительного времени (несколько лет) и их практически можно не учитывать.

В других сплавах, наоборот изменения проходят так быстро и значительно, что отливки подвергаются короблению и даже самопроизвольному разрушению. Старшие тройных цинковых сплавов, так же как двойных оплаиов Al-Zn, связано со структурными изменениями, происходящими в твердом состоянии. Они сводятся, во-первых, к распаду (β-фазы, и, во-вторых, к распаду твердого раствора η) с выделением кристаллов ξ и β.

Степень и скорость распада зависят от температуры и состава сплавов. Особенно быстро эти процессы проходят в сплавах, богатых алюминием.

Огромное влияние на процессы старения оказывают примеси. Чем чище сплав от примесей, тем выше его свойства при старении и тем меньше изменяются размеры отливок со временем.

Наиболее вредными примесями являются свинец, олово и кадмий.

Рекомендуются следующие предельные содержания отдельных примесей (в процентах) в сплавах цинка с алюминием и медью:

Железа...................... 0,1

Свинца...................... 0,01

Кадмия...................... 0,005

Олова........................ 0,005

Прочих примесей 0,02

Как уже указывалось, положительное действие на цинковые сплавы оказывает магний. Для сплава 4% А1, 3% Си и остальное Zn установлено, что магний увеличивает прочность и способствует замедлению старения в этом сплаве.

Наилучшая прочность сплава получается три 0,05% Mg. Этого количества магния достаточно для того, чтобы задержать процесс распада (β-фазы. Наоборот, увеличение содержания магния (выше 0,2%) ведет к повышению скорости распада. Поэтому в сплавы Zn-Al-Cu специально вводятся небольшие добавки магния (до 0,1 %).

Для литья под давлением наиболее распространен сплав с 4% А1, 3% Си, 0,1% Mg, остальное Zn. Он имеет наиболее высокие механические свойства (σь = 32—38 кг1мм2, δ = 2— 2,5%, Нв =120 кг/мм2) и лучшие литейные качества по сравнению с другими цинковыми сплавами. Он также превосходит все другие сплавы по постоянству свойств.

Тройные

цинковые сплавы для литья под давлением получили

применение в авто- и тракторном строительстве,

в машиностро

ении и аппаратостроении.

Для предохранения от коррозионного разрушения (к которому сильно склонны цинковые сплавы) отливки подвергают никелированию, хромированию или покрывают лаками и красками.

2. Деформируемые сплавы

Состав и свойства некоторых деформируемых цинковых сплавов даны в табл. 52.

Микроструктура большинства этих сплавов была описана выше,за исключением сплавов, богатых алюминием.

В этих сплавах (например, ЦАМ 10-5) первичными выделениями, соглаоно диаграмме (рис. 125, точка с), будут кристаллы (β-фазы, продуктами вторичной и третичной кристаллизации соответственно двойная ((β + ξ) и тройная (β + η + ξ) эвтектики.

Микроструктура сплава показана на рис. 155 атласа.

Цинковые сплавы, содержащие до 15% А1 и до 4% Си, обрабатываются в горячем состоянии прокаткой и прессованием при температуре 200—300°. Эти сплавы после обработки давлением обладают хорошими механическими свойствами, близкими к свойствам латуней.

3. Антифрикционные сплавы

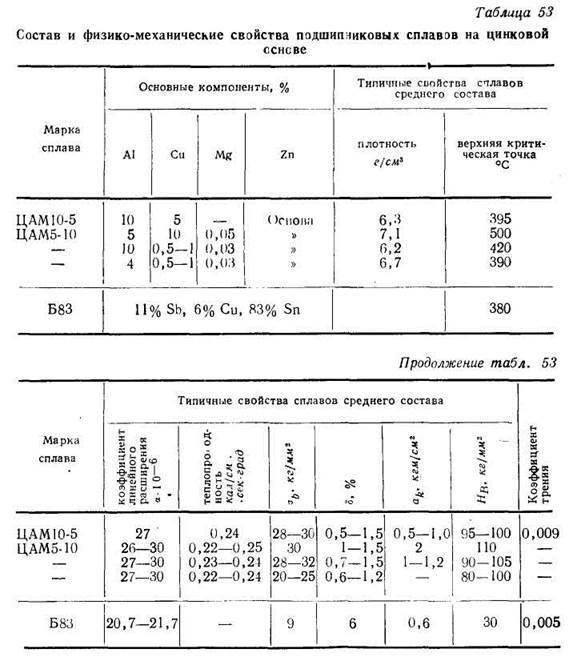

Цинковые антифрикционные сплавы известны уже давно. Последние исследования в этой области показали, что наиболее ценными то своим свойствам являются сплавы цинка с медью и с алюминием. Состав и свойства рекомендуемых для промышленного использования сплавов указаны в табл. 53. В этой же таблице для сравнения указаны свойства одного из лучших подшипниковых сплавов на оловянной основе Б83.

Микроструктура некоторых сплавов показана на рис. 155 и156 атласа.

Сплавы цинка с 10% А1 и 5% Си хорошо переносят обработку давлением.

При изготовлении подшипников из цинковых сплавов необхо

димо учитывать несколько

больший коэффициент их линейного

расширения по сравнению с бронзами и

баббитами.

Обычно для цинковых сплавов зазор между подшипником и валом делается в пределах 0,12—0,15% от диаметра вала.

4. Припои

Цинковые припои в основном используются для пайки алюминия, магния и их спляпод Для пайки магниевых сплавов хорошо оправдал себя припой, представляющий сплав цинка с 40% кадмия. Этот сплав имеет температуру плавления 266°, предел прочности 10 кг/'мм'2 и относительное удлинение 5%.

Припой является заэвтектическим сплавом системы (см. диаграмму состояния рс. 126), структура которого состоит из первичных кристаллов (β-твердого раствора кадмия в цинке и эвтектики (ά + β), где ά—твердый раствор цинка в кадмии.

5. Типографские сплавы

За последние годы цинковые сплавы находят применение в полиграфической промышленности.

Сплавы на основе цинка используются для отливки шрифтов

ручного и

машинного набора, для линотипов и монотипов и дру

гих целей.

Состав типографских цинковых сплавов приведён в табл.54.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.