Задание на расчетно-графическую работу

Провести структурно-кинематический анализ универсального токарно-винторезного станка модели 163 на примере обработки конуса методом одновременного включения продольной подачи и подачи верхних салазок суппорта.

Этапы достижения поставленной задачи:

1. Общая характеристика станка.

2. Обрабатываемая деталь (размеры, материал, эскиз).

3. Подбор инструмента и режимов обработки.

4. Структурно-кинематический анализ станка.

1. Общая характеристика станка

Назначение станка. Токарно-винторезный станок 163 является скоростным станком, предназначенным для выполнения разнообразных токарных и винторезных работ, включая точение конусов с механической подачей и нарезание всех ходовых типов резьб: метрической, модульной, дюймовой и питчевой (кинематическая схема станка представлена на рис.1).

Жесткая конструкция станка, высокий верхний предел чисел оборотов шпинделя и сравнительно большая мощность привода дают возможность использовать его на скоростных режимах с применением твердосплавных резцов и инструментов из современных быстрорежущих сталей. На станке можно обрабатывать детали сравнительно больших размеров из черных и цветных металлов. Станок предназначен для использования в условиях индивидуального и мелкосерийного производства.

Наибольший диаметр обрабатываемой детали в мм:

над станиной 630

над нижней частью суппорта 340

Диаметр отверстия в шпинделе в мм 70

Длина рабочего хода верхних резцовых салазок в мм 220

Расстояние между центрами в мм 1400, 2800

Число скоростей вращения шпинделя 24

Пределы чисел оборотов шпинделя в минуту 10-1250

Количество величин подач суппорта в мм/об:

продольных 0,10-3,20

поперечных 0,04-1,18

Пределы величин подач верхней части суппорта в мм/об 0,033-1

Скорость быстрых продольных перемещений суппорта

в мм/мин 3,6

Мощность главного электродвигателя в кВт 14

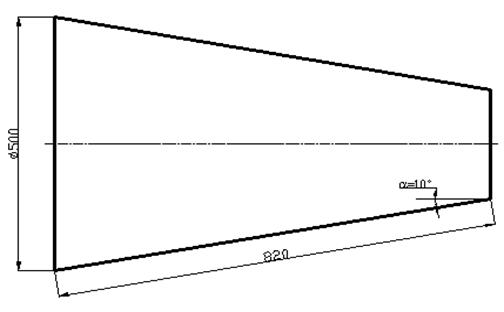

2. Обрабатываемая деталь

Коническая

поверхность с углом уклона конуса ![]() и длиной конической

поверхности

и длиной конической

поверхности ![]() . Сталь 40Х после объёмной закалки (HRC=45).

. Сталь 40Х после объёмной закалки (HRC=45).

3. Подбор инструмента и режимов обработки.

Требуется

произвести настройку токарного станка модели 163 на обработку детали с углом

уклона конуса ![]() и длиной конической поверхности

и длиной конической поверхности ![]() . Результирующая подача

. Результирующая подача ![]() где

где ![]() -

отношение подачи верхних резцовых салазок к продольной подаче

-

отношение подачи верхних резцовых салазок к продольной подаче

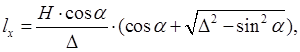

H – длина рабочего хода верхних резцовых салазок.

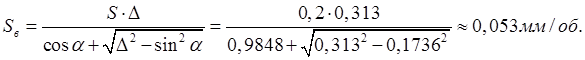

1.

Определяем возможность обработки в

зависимости от угла уклона конуса обрабатываемой детали. Величина ![]() станка 163 меньше 0,7, поэтому настройка

станка производится по формуле:

станка 163 меньше 0,7, поэтому настройка

станка производится по формуле: ![]() . Имеем,

. Имеем, ![]()

2.

По формуле  где

где

![]() длина конической поверхности, которая может быть

обработана на данном станке. Определяем возможность настройки станка в

зависимости от длины конической поверхности обрабатываемой детали:

длина конической поверхности, которая может быть

обработана на данном станке. Определяем возможность настройки станка в

зависимости от длины конической поверхности обрабатываемой детали:

3.

Подача верхних резцовых салазок по

формуле

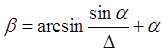

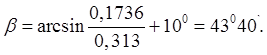

4.

Угол поворота верхних резцовых

салазок по формуле  равен:

равен:

Пример расчета взят из [2, стр.307]

Определяем необходимую скорость резания ![]()

Результирующая

подача ![]() .

.

Твердость обрабатываемого материала HRC:

Сталь 40Х объемная закалка – HRC=45.

По

справочнику [1, том 2,

стр.272] определяем требуемую скорость резания:

![]()

Шероховатость

поверхности обрабатываемой детали: ![]() .

.

Глубина

резания: ![]() .

.

Марка

твердого сплава пластинки резца: Т30К6![]() .

.

Главный

угол в плане: ![]() .

.

Работа

без охлаждения: ![]() .

.

Таким

образом, ![]()

![]() .

.

4. Структурно-кинематический анализ станка

Выявляем элементарные движения:

В1- вращение заготовки;

П2 – перемещение резца вдоль оси конуса (продольная подача);

П3 – перемещение резца под углом к оси конуса (подача верхних салазок суппорта);

П4 – перемещение резца перпендикулярно оси конуса;

В5 – поворот верхней части суппорта.

Структурная формула станка: В10В5П4П3П2

Кинематическая структура станка: К23.

Выявляем исполнительные движения, необходимые для обработки заданной поверхности:

ИД ФV(В1) и ИД ФS(П2П3) являются формообразующими, т.к. позволяют получить производящие линии. В данном случае окружность будет являться образующей (получена методом следа), а направляющей является образующая конуса (получена методом следа) (см. рис.2).

Движение ФV(В1) является главным формообразующим движением, т.к. его скорость больше скорости ИД ФS(П2П3). Соответственно, ИД ФS(П2П3) будет являться подачей.

ФV(В1), Vм/мин. – простое с замкнутой траекторией, настраивается по скорости и направлению. Его траектория обеспечивается направляющими вращения. Следовательно, внутренняя связь

кинематической группы ИД ФV(В1) представлена в форме подшипников шпинделя заготовки.

ФS(П2П3), Sмм/об.заг. – сложное ИД с незамкнутыми траекториями ЭД, входящих в него, настраивается по 5ти параметрам и обеспечивается сложной кинематической группой. Внутренняя связь данного ИД представляет собой кинематическую цепь, с входящим в неё органом настройки траектории F: П3 – Р2 – N2 – F – N3 – Р1 – П2. К внутренней связи присоединяется внешняя с учетом размерности параметра скорости и основного потока мощности.

Размерность скорости мм/об.заг. Поэтому отрезок внешней связи данной КГ начинается от заготовки (т.2) и присоединяется к внутренней связи на участке 3 – 4, обходя основным потоком мощности орган настройки траектории F.

При V2>V3основной поток мощности расходуется на ЭД П2 , а орган настройки F работает на понижение частоты вращения.

Вся кинематическая цепь внешней связи принимает вид:

ЭМ1 – 1 – N1 – V1 – 2 – L2 – K2 – V2.

Кинематическая группа ИД Уст(П2).

В простом ИД с незамкнутой траекторией настраиваются 4 параметра: скорость, направление, путь и конечная точка.

Обеспечивается это ИД кинематической группой с внутренней связью в форме направляющих ЭД П2 и внешней связи от рукоятки до направляющих.

Во внешней связи КГ таких ЭД устанавливаются орган отсчета пути, используемый для точной настройки конечной точки. Все параметры кроме траектории настраиваются оператором.

Кинематическая группа ИД Уст(П3).

В простом ИД с незамкнутой траекторией настраиваются 4 параметра: скорость, направление, путь и конечная точка.

Обеспечивается это ИД кинематической группой с внутренней связью в форме направляющих ЭД П3 и внешней связи от рукоятки до направляющих.

Во внешней связи КГ таких ЭД устанавливаются орган отсчета пути, используемый для точной настройки конечной точки.

Все параметры кроме траектории настраиваются оператором.

Кинематическая группа ИД Уст(В5).

В простом ИД с незамкнутой траекторией настраиваются 4 параметра: скорость, направление, путь и конечная точка.

Обеспечивается это ИД кинематической группой с внутренней

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.