Кроме того эти характеристики хрупкого

разрушения определяют при одновременном изменении в изломе образцов доли

волокнистого строения (или вязкой составляющей) и доли хрупкого строения.

Верхний порог хладноломкости отвечает температуре испытаний, в результате

которых в изломе образцов видно 90 % вязкой составляющей, а нижний порог

соответствует в изломе лишь 10 % вязкой составляющей. Критическая температура

хрупкости отвечает появлению в изломе образцов при серийных испытаниях 50 %

вязкой составляющей.

Кроме того эти характеристики хрупкого

разрушения определяют при одновременном изменении в изломе образцов доли

волокнистого строения (или вязкой составляющей) и доли хрупкого строения.

Верхний порог хладноломкости отвечает температуре испытаний, в результате

которых в изломе образцов видно 90 % вязкой составляющей, а нижний порог

соответствует в изломе лишь 10 % вязкой составляющей. Критическая температура

хрупкости отвечает появлению в изломе образцов при серийных испытаниях 50 %

вязкой составляющей.

Следует учитывать, что в условиях высокопрочного состояния стали зоны вязкой и хрупкой составляющих не локализованы в изломе. Они присутствуют в пределах одного и того же зерна и поэтому визуально или при оптическом фотографировании не удается выявить особенности разрушения таких образцов. Поэтому верхний и нижний порог хладноломкости стали любого уровня прочности определяют фрактографическим методом с использованием растровой электронной микроскопии. На полученных в этом случае фрактограммах области вязкого разрушения имеют в изломе «чашечный» узор, а хрупкого — «ручьистый» узор По таким фрактограммам можно найти температуру проведенных сериальных испытаний на изгиб, при которой изменяется вид излома. Таким образом, можно отметить склонность стали к хрупкому разрушению, что очень важно для оценки ее конструктивной прочности.

Материалы, особенно высокопрочные, не проявляющие хрупкость при относительно мягких условиях нагружения, становятся хрупкими при действии ряда факторов: наличии трещин или надрезов, двух- или трехосного напряженного состояния, понижении температуры и т. д.

Величины ударной вязкости и удельной работы распространения трещины при ударном изгибе образца с трещиной не характеризуют в достаточной мере склонность конструкционных материалов к хрупкому разрушению. Это связано со следующим. Во-первых, КСТ 1 является характеристикой сопротивления разрушению конкретного образца при заданных условиях нагружения в лабораторных условиях. Во-вторых, ударная вязкость КС является интегральной характеристикой, учитывающей энергию зарождения и энергию распространения трещины, в то время как в реальном металле всегда имеются готовые трещины, для зарождения которых не требуется затраты энергии. В-третьих, КС и КСТ могут быть использованы только в качестве отборочных, но не расчетных характеристик, гарантирующих безопасность от разрушения.

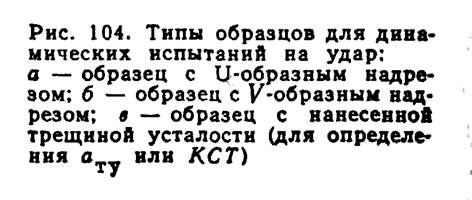

Испытанию на ударный изгиб подвергают также образцы из порошковых материалов (ГОСТ 26528—85). Их изготовляют двухсторонним прессованием с последующим спеканием в тех же условиях, что и готовые изделия. Ударную вязкость определяют на образцах с надрезом (см. рис. 1); а также без надреза, рассчитывая величину КС. При испытании таких образцов на ударную вязкость необходимо, чтобы направление удара маятника было перпендикулярно направлению прессования.

Ударную вязкость пластмасс измеряют на приборе ДИНСТАТ (ГОСТ 14235—69). При этом определяют: ударную вязкость образцов без надреза (ап) как отношение работы, затраченной на разрушение этого образца к площади его поперечного сечения; ударную вязкость образцов с надрезом как отношение работы, затраченной на разрушение этого образца к его площади поперечного сечения в месте надреза (яй). Кроме того, вычисляют коэффициент ослабления ударной вязкости в процентах. Образцы для испытаний применяют в форме брусков прямоугольного сечения, для испытаний из анизотропных и слоистых материалов вырезают в двух направлениях — вдоль и поперек. Образцы без надреза должны быть длиной 15±1 мм, шириной 10±0,5 мм и толщиной от 1,5 до 4,5 мм. При этом, если исходные размеры полуфабрикатов (листы, плиты) имеют толщину 1,5—4,5 мм, то эти образцы не подвергают механической обработке. Если же толщина полуфабрикатов более 4,5 мм, то механическую обработку ведут с одной стороны. У образцов с надрезом, глубина которого должна быть такой, чтобы величина поперечного сечения в месте надреза составляла 2/3 от начального поперечного сечения исходного образца без надреза. Надрез делают с той стороны образца, которая не подвергалась механической обработке. Радиус закругления краев надреза не более 0,1 мм. Испытания обычно ведут при 20 °С, причем время между окончанием формования образцов или полу-фабрикатов (в случае изготовления образцов из полуфабрикатов) и их испытанием должно быть не менее 16 ч, включая время на механическую обработку и кондиционирование.

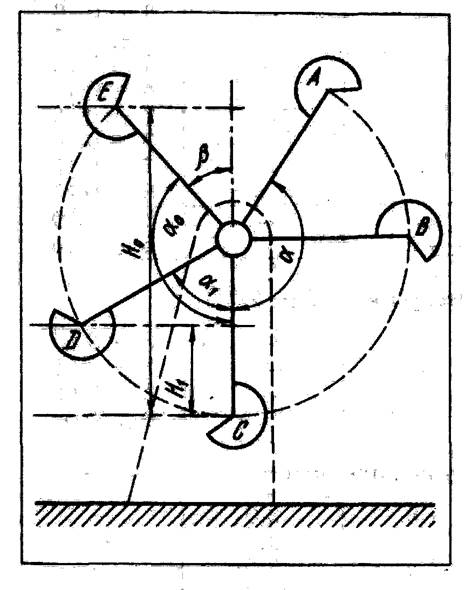

Рис. 2. Схема положений маятника Копра для ударных испытаний

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.