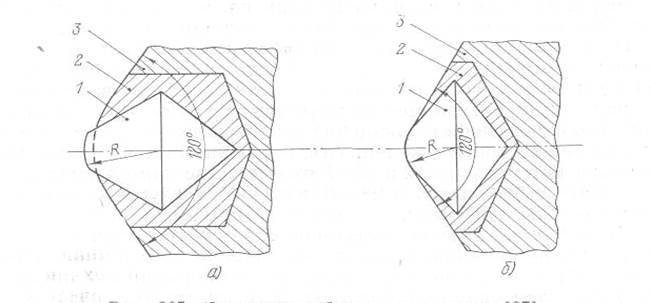

Рисунок 3.5 – Инструменты для правки шлифовальных кругов методом обтачивания:

ней остаточных сжимающих напряжений.

Исследования показали, что несмотря на интенсивную пластическую деформацию, обрабатываемая поверхность нагревается в процессе выглаживания незначительно, так как алмаз обладает низким коэффициентом трения и высоким коэффициентом теплопроводности. Здесь не наблюдается появления зон вторичной закалки и вторичного отпуска, что, как известно, характерно для абразивной обработки закаленных сталей.

Но все же при выглаживании закаленных сталей происходят фазовые превращения, которые сопровождаются почти полным распадом остаточного аустенита с переходом его в мартенсит. Это явление, протекающее одновременно с пластической деформацией, обусловливает появление в поверхностном слое остаточных сжимающих напряжений. Так, после выглаживания закаленной стали 45 с усилием 120 и 230 Н сжимающие напряжения достигают соответственно 750 и 980 Н/мм2, а их глубина залегания составляет 260 и 320мкм.

а – сферической; б – цилиндрической; 1- кристалл алмаза; 2 – припой; 3 – державка с гнездом под алмаз.

Рисунок 3.6 – Геометрия рабочей части алмаза

Величина и глубина залегания напряжений зависят как от режима выглаживания, так и от напряженного состояния поверхностного слоя, созданного на предыдущей операции механической обработки. Это свидетельствует о наличии технологической наследственности.

Кроме абсолютного значения величины остаточных напряжений, большое влияние на эксплуатационные свойства обработанных деталей оказывает и их градиент. Известно, что в тонком поверхностном слое после шлифования, и особенно полирования, образуется значительный перепад напряжений. Так, по данным [33] в стали ШХ15 градиент после шлифования составляет 50 – 400 Н/мм2 ·мкм, а после полирования – 80 – 110, градиент при различных режимах алмазного выглаживания составляет лишь 0,8—1,2 Н/мм2 ·мкм. Небольшой градиент напряжений свидетельствует о плавности их распределения по глубине, а это положительно сказывается на эксплуатационных свойствах деталей.

Достижимая шероховатость выглаженной поверхности зависит от геометрической формы рабочей части алмаза, усилия выглаживания, подачи, исходной шероховатости, применяемой смазочно-охлаждающей жидкости и физико-механических свойств обрабатываемого материала.

Как показывают исследования, наибольший эффект выглаживания отмечается на первом проходе, дальнейшее увеличение числа проходов па изменение шероховатости почти не влияет.

Наибольшее влияние на величину шероховатости оказывает усилие выглаживания. С увеличением силы шероховатость уменьшается, но для каждого материала существует своя оптимальная величина усилия выглаживания.

Вторым по значению параметром режима выглаживания, влияющим на величину шероховатости, является подача. С уменьшением подачи шероховатость уменьшается. Что касается скорости выглаживания, то следует отметить ее слабое влияние на величину шероховатости.

Шероховатость при выглаживании находится в пределах Ra=0,16 – 0,02мкм. Очень важным преимуществом алмазного выглаживания является более благоприятная форма микрорельефа. Оказывается, что опорная поверхность при той же шероховатости увеличивается в 2 – 4 раза по сравнению с опорной поверхностью, полученной на операциях шлифования, полирования, суперфиниширования и притирки. Степень упрочнения поверхности составляет 20 – 30% для закаленных сталей и 40 – 60% для мягких материалов. Глубина наклепанной зоны в зависимости от материала и режимов выглаживания составляет 0,2 – 0,4 мм [33]. Было установлено, что максимально упрочненный слой находится па глубине 0,01 – 0,05 мм от поверхности, т. е. в зоне действия максимальных касательных напряжений.

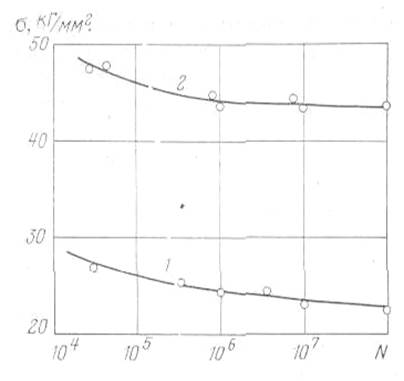

Исследовано влияние выглаживания па усталостную прочность деталей. Испытания проводились на динамическом вибрационном стенде с резонансной частотой 50 гц. На рисунке 3.7 представлены сравнительные кривые усталостной прочности образцов из стали 1Х18Н9Т, изготовленных чистовым точением и полированных или обработанных алмазным выглаживанием.

Как видно, предел выносливости выглаженных образцов примерно в 1,8 раза выше, чем полированных.

1 – полированных; 2 – обработанных алмазным выглаживанием

Выглаживание благоприятно влияет и па повышение износостойкости поверхностей при трении скольжения. Сравнительные испытания на изнашивание шлифованных, полированных и выглаженных образцов Ra=0,16мкм показали, что износ выглаженной поверхности по сравнению с полированной меньше на 20 – 40%, а по сравнению с шлифованной – в 1,5 – 3 раза.

Как видно разнообразие алмазного инструмента по величине, геометрической форме, точности изготовления и чистоте поверхностей и т.д. обусловило широкое распространение и применение инструмента на базе натуральных и искусственных алмазов. Исследования и работы по созданию новых видов инструмента на базе сверхтвёрдых материалов, а также создание самих сверхтвердых материалов проводятся во всём мире. Проведение таких исследований имеет важное значение, так как позволяет создавать инструменты способные работать при более жёстких режимах резания, получать обрабатываемые поверхности лучшего качества и т. д. Всё это приводит к увеличению надёжности и долговечности деталей и машин в целом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.